Пожалуй, слишком много внимания уделяется самому материалу и конструкции эндотрахеальных трубок, а вопрос визуальной оценки качества зачастую остается в тени. Я работаю в этой сфере уже достаточно давно, и часто вижу, как производители либо недооценивают, либо полностью игнорируют возможность контроля качества непосредственно в процессе изготовления – особенно на этапе формирования устья и спирали. Нельзя сказать, что это какая-то новомодная технология, но её практическое применение, к сожалению, ещё недостаточно распространено. Хочу поделиться некоторыми наблюдениями и опытом, которые, надеюсь, будут полезны.

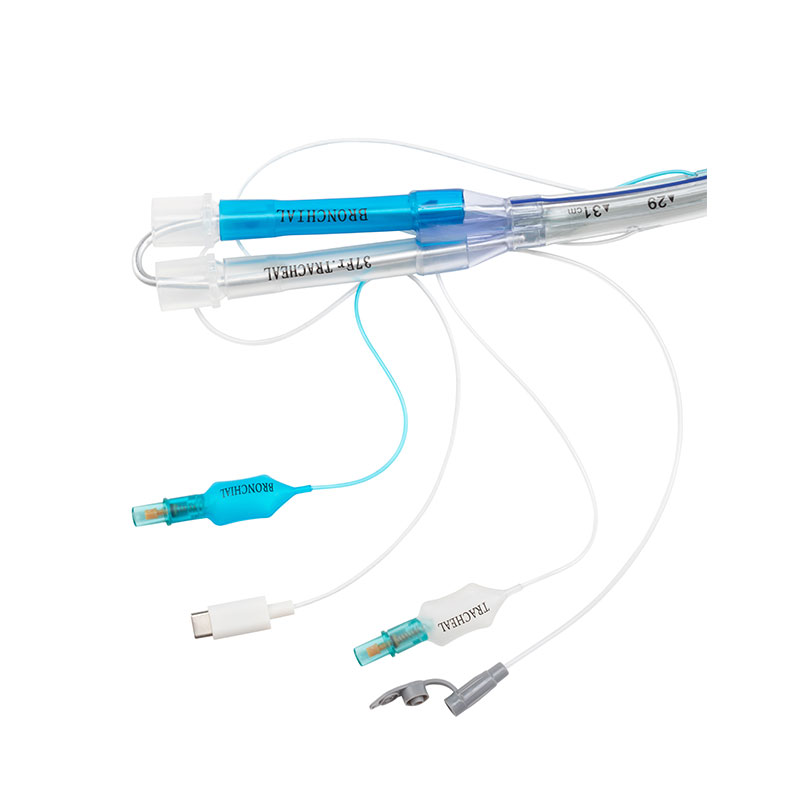

Мы все понимаем, что герметичность, гибкость и диаметр – это критически важные параметры для любой эндотрахеальной трубки. Но как убедиться, что они соответствуют требованиям? Традиционные методы, такие как ручной контроль и измерение, конечно, применяются, но они подвержены человеческому фактору. Особенно это касается контроля равномерности спирали – здесь легко упустить мелкие дефекты, которые могут повлиять на функциональность трубки. Видеоконтроль позволяет избежать этой проблемы, обеспечивая более точную и объективную оценку каждого изделия.

На практике это особенно актуально при производстве трубок с особыми требованиями к форме и размерам. Например, трубки для пациентов с определенными анатомическими особенностями, или трубки с увеличенным диаметром для комфортного вентилирования. В таких случаях визуальная оценка становится практически невозможной без использования современных технологий.

Наши коллеги из ООО Чэнду Чанхуа Технологии активно внедряют системы машинного зрения на этапах производственного цикла. Это позволяет значительно повысить качество продукции и снизить количество брака. Мы сами имеем опыт работы с различными системами, от простых аналоговых камер до сложных комплексных систем с анализом изображений.

Существует несколько типов систем видеоконтроля, которые могут использоваться при производстве эндотрахеальных трубок. Самый простой вариант – это использование видеокамеры и программного обеспечения для визуального анализа изображения. Такие системы позволяют производить ручной контроль качества и выявлять дефекты, которые не видны невооруженным глазом. Стоимость таких решений относительно невысока, и они могут быть успешно использованы на небольших производствах.

Более продвинутый вариант – это использование систем машинного зрения. Эти системы позволяют автоматизировать процесс контроля качества и выявлять дефекты более точно и быстро. Машинное зрение может анализировать изображения и определять такие параметры, как диаметр, форма, спиральность и наличие дефектов поверхности. Стоимость таких систем выше, но они позволяют значительно повысить эффективность производства и снизить количество брака.

Важно правильно выбрать систему видеоконтроля, исходя из специфики производства и требований к качеству продукции. Например, для производства простых трубок может быть достаточно простой системы с видеокамерой, в то время как для производства сложных трубок с особыми требованиями к форме и размерам может потребоваться сложная система машинного зрения.

При внедрении систем видеоконтроля на практике возникают различные проблемы. Одна из основных проблем – это необходимость настройки системы для конкретного типа трубок. Это может быть довольно трудоемким процессом, требующим опыта и знаний в области обработки изображений.

Другая проблема – это необходимость обеспечения хорошего освещения. Плохое освещение может затруднить визуальный анализ изображения и снизить точность контроля качества. Поэтому важно обеспечить равномерное освещение производственной линии.

Также, конечно, важно учитывать стоимость внедрения и обслуживания системы видеоконтроля. Необходимо оценить затраты на приобретение оборудования, программного обеспечения, обучение персонала и техническое обслуживание. Но, как показывает практика, инвестиции в видеоконтроль окупаются в долгосрочной перспективе благодаря снижению количества брака и повышению качества продукции.

Мы однажды столкнулись с проблемой неровной спирали на некоторых партиях эндотрахеальных трубок. Ручной контроль оказался недостаточно эффективным, и мы решили внедрить систему машинного зрения. Процесс настройки системы оказался довольно сложным – потребовалось несколько недель на то, чтобы настроить систему для конкретного типа трубок. Но, в итоге, система начала работать отлично – она выявляла даже самые мелкие дефекты спирали, которые не были видны невооруженным глазом. Это позволило нам значительно снизить количество брака и повысить качество продукции. Особо хочу отметить поддержку специалистов ООО Чэнду Чанхуа Технологии – они помогли нам с настройкой системы и обучением персонала.

Также стоит отметить, что современное оборудование для контроля качества часто интегрируется с производственными системами, позволяя автоматически отбраковывать дефектные изделия. Это значительно ускоряет процесс производства и снижает затраты на ручной контроль.

Важно помнить, что внедрение видеоконтроля – это не разовая акция, а непрерывный процесс. Необходимо регулярно проводить техническое обслуживание оборудования, обновлять программное обеспечение и обучать персонал.

Я уверен, что использование видеоконтроля при производстве эндотрахеальных трубок – это будущее отрасли. Технологии машинного зрения становятся все более доступными и эффективными, и их применение в этой сфере будет только расширяться. В конечном счете, это позволит производителям выпускать более качественную и безопасную продукцию.

ООО Чэнду Чанхуа Технологии продолжает активно работать в области внедрения передовых технологий в производство медицинских изделий, включая системы видеоконтроля. Наш опыт и знания могут быть полезны производителям эндотрахеальных трубок любого масштаба.

Если у вас есть вопросы или вы хотите обсудить возможности внедрения видеоконтроля на вашем производстве, пожалуйста, свяжитесь с нами.