Заводы, производящие усиленные эндотрахеальные трубки, – это специфическая сфера. Часто люди думают, что дело только в полимерных материалах и геометрии. Это, конечно, важно, но за этим стоит целая куча нюансов, которые напрямую влияют на безопасность и эффективность использования трубки. Попробую поделиться опытом, как оно у нас получается, и какие проблемы при этом возникают.

Для начала, стоит уточнить, что понимается под 'усилением'. Это не просто добавление каких-то армирующих элементов. Речь идет о комплексном подходе, который включает в себя выбор полимера, его модификацию, дизайн резьбы и, конечно, механическую прочность. Основная задача – обеспечить надежное соединение с эндотрахеальнымTubing системой, исключить ее деформацию при манипуляциях и, что самое главное, предотвратить повреждение тканей трахеи. Неправильно подобранная усиленная эндотрахеальная трубка заводы может привести к серьезным осложнениям – травмам и даже смерти.

Мы видим, что существует несколько типов усиления: внутреннее, внешнее, комбинации. Внутреннее усиление обычно заключается в утолщении стенки трубки или добавление слоев полимера с повышенной прочностью. Внешнее – в нанесении специального покрытия или внедрении армирующих волокон. Важно понимать, что каждый тип имеет свои преимущества и недостатки, и выбор зависит от конкретного назначения трубки. Например, для длительной интубации требуется более гибкая трубка, в то время как для оперативных вмешательств – более жесткая, обеспечивающая надежное удержание.

Наши клиенты часто обращают внимание на разницу в прочности различных усиленных эндотрахеальных трубок. Это связано не только с материалами, но и с технологией их производства. Например, при экструзии полимера могут возникать дефекты, которые снижают его прочность. Поэтому контроль качества на всех этапах производства – это критически важный фактор.

Мы работаем с поливинилхлоридом (ПВХ), полиоксиметилен (POM) и полиуретаном. ПВХ – это наиболее распространенный материал, он доступен и обладает хорошей устойчивостью к дезинфицирующим средствам. Однако он может быть не таким гибким, как другие материалы. POM обладает повышенной прочностью и термостойкостью, что делает его хорошим выбором для использования в экстремальных условиях. Полиуретан – это самый гибкий и эластичный материал, он хорошо подходит для использования у пациентов с деликатной трахеей. Каждый материал требует своей технологии обработки и контроля качества.

Стоит отметить, что даже небольшие изменения в составе полимера могут существенно повлиять на его свойства. Например, добавление пластификаторов может повысить гибкость трубки, но при этом снизить ее прочность. Поэтому необходимо тщательно подбирать состав полимера для каждого конкретного применения.

В последнее время все большую популярность набирают биосовместимые полимеры. Они безопаснее для тканей трахеи и меньше вызывают аллергические реакции. Однако они обычно дороже, чем традиционные полимеры. Это сложный компромисс между стоимостью и безопасностью.

Мы понимаем, что качество усиленных эндотрахеальных трубок – это вопрос жизни и смерти. Поэтому мы уделяем особое внимание контролю качества на всех этапах производства. Это начинается с входного контроля сырья и заканчивается выходным контролем готовой продукции. Используем различные методы тестирования: механические испытания на прочность, гибкость, устойчивость к деформации, а также химический анализ.

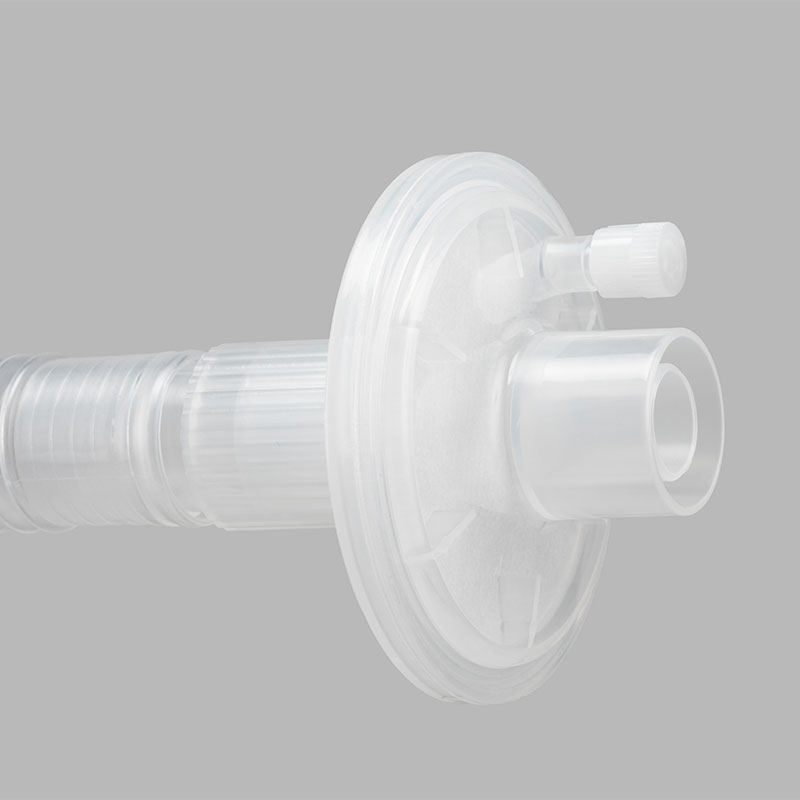

Одним из ключевых этапов контроля качества является проверка герметичности трубки. Мы используем специальные камеры и оборудование для имитации давления в дыхательных путях. Если обнаружены утечки, трубка не допускается к дальнейшей обработке. Помните, даже небольшая утечка может привести к серьезным осложнениям.

Мы также проводим регулярные аудиты наших поставщиков сырья. Это позволяет нам убедиться в том, что они соответствуют нашим высоким стандартам качества. Мы сотрудничаем только с проверенными поставщиками, которые имеют хорошую репутацию на рынке.

У нас в лаборатории установлено современное оборудование для тестирования усиленных эндотрахеальных трубок. Это включается в себя испытательные машины на растяжение, гибкость, компрессию, а также оборудование для измерения герметичности. Мы регулярно проводим калибровку оборудования, чтобы обеспечить точность измерений.

Мы также используем микроскопический анализ для выявления дефектов полимера. Это позволяет нам обнаруживать даже самые незначительные дефекты, которые могут повлиять на прочность трубки. Мы используем сканирующую электронную микроскопию (SEM) и атомно-силовую микроскопию (AFM).

Особое внимание мы уделяем контролю резьбы. Резьба должна быть идеально ровной и соответствовать стандартам. Некачественная резьба может привести к повреждению соединения и утечкам. Мы используем координатно-измерительные машины (CMM) для контроля точности резьбы.

Как и на любом производстве, у нас есть свои проблемы. Одна из самых больших – это колебания цен на сырье. Цены на полимеры могут меняться очень быстро, что влияет на стоимость производства. Мы стараемся минимизировать этот риск, заключая долгосрочные контракты с поставщиками.

Еще одна проблема – это сложность разработки новых материалов и технологий. Мы постоянно работаем над улучшением наших продуктов, но это требует значительных инвестиций в исследования и разработки. Мы сотрудничаем с ведущими университетами и научно-исследовательскими институтами.

Не забывайте про регуляторные требования. Производство медицинских изделий строго регулируется государством. Мы постоянно следим за изменениями в законодательстве и адаптируем наши процессы к новым требованиям. Особенно важно соблюдать требования к маркировке и упаковке.

Приходилось сталкиваться с ситуацией, когда мы выпустили партию трубок с повышенным количеством дефектов полимера. Дело в том, что поставщик сырья изменил состав полимера, не предупредив нас. Это привело к снижению прочности трубок. К счастью, мы вовремя обнаружили проблему и не допустили их к использованию. Этот случай научил нас более тщательно контролировать состав сырья и более внимательно относиться к изменениям в технологиях производства.

Мы уверены, что будущее производства усиленных эндотрахеальных трубок связано с разработкой новых материалов и технологий. В частности, мы изучаем возможности использования наноматериалов и 3D-печати. Наночастицы могут повысить прочность и биосовместимость трубок, а 3D-печать позволит создавать трубки с индивидуальными характеристиками.

Мы также работаем над улучшением дизайна трубок. Мы хотим создавать трубки, которые будут более удобными в использовании и снижать риск травм трахеи. Мы используем современные методы проектирования и моделирования.

Важным направлением развития является разработка умных трубок, которые будут оснащены датчиками и системами мониторинга. Это позволит врачам контролировать состояние трубки и вовремя выявлять проблемы. Это будущее медицинского оборудования.