Начнем с простого: часто, когда речь заходит о производстве трубок эндотрахеальных армированных с манжетой заводы, всплывает мысль о массовости и автоматизации. И это, конечно, так. Но за кажущейся простотой скрывается целый комплекс нюансов, требующих пристального внимания. Нельзя просто так взять и настроить линию и получить идеальный продукт. Опыт показывает, что даже небольшое отклонение в одной из стадий может привести к серьезным последствиям – будь то снижение надежности, увеличение риска осложнений у пациента или просто утилизация огромной партии брака. Мы в ООО Чэнду Чанхуа Технологии как раз постоянно сталкиваемся с этим. Поэтому, хочу поделиться не столько теоретическими рассуждениями, сколько практическими наблюдениями, которые выработалися за годы работы.

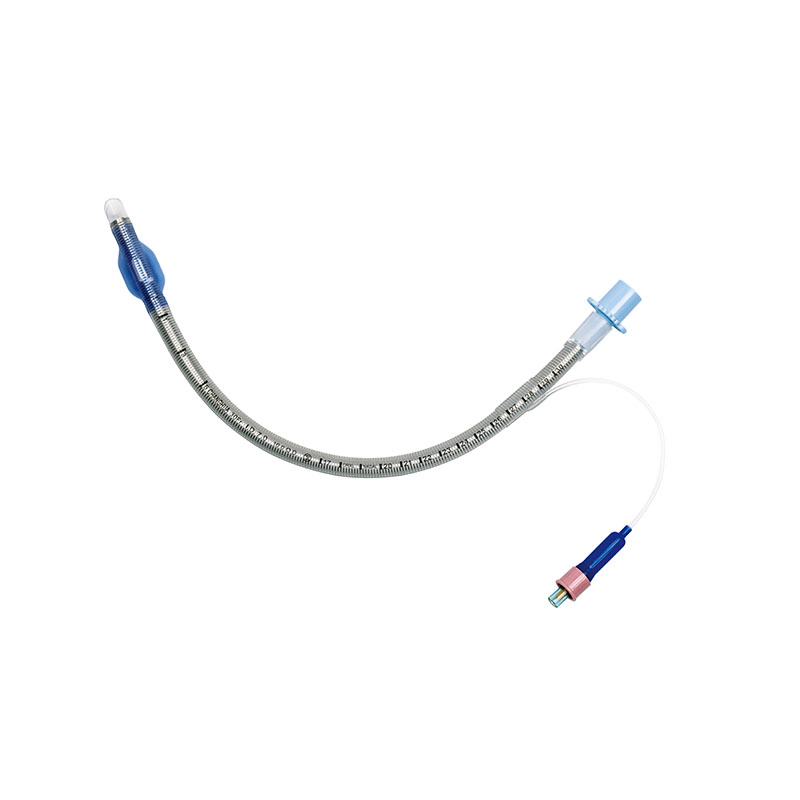

Производство трубок эндотрахеальных армированных с манжетой заводы – это сложный, многостадийный процесс, включающий в себя подготовку материалов, формовку, армирование, сборку и контроль качества. Начнем с выбора материалов: для корпуса обычно используется медицинский силикон, для манжеты – специальный термопластичный эластомер (TPE), обладающий хорошей эластичностью и устойчивостью к деформации. Армирующая проволока может быть различного диаметра и материала, часто используется нити из полимерных материалов, обеспечивающих гибкость и прочность одновременно. Важно понимать, что качество исходных материалов – это фундамент всего остального.

Первая стадия – это, собственно, формирование корпуса трубки. Здесь критически важны точность и однородность. Мы используем различные технологии – от механической экструзии до более сложных методов, таких как литье под давлением. Выбор метода зависит от требуемых характеристик трубки и объема производства. В любом случае, необходимо тщательно контролировать параметры процесса – температуру, давление, скорость подачи материала. Любые отклонения могут привести к дефектам поверхности, неравномерности толщины стенок, что в свою очередь скажется на общей надежности изделия. И даже микроскопические дефекты могут вызвать раздражение тканей трахеи.

Следующий этап – армирование. Это, пожалуй, самый ответственный момент в производстве. Правильное армирование обеспечивает трубке необходимой жесткостью и устойчивостью к деформации при использовании. Важно не только правильно расположить армирующую проволоку, но и обеспечить ее надежное сцепление с корпусом трубки. Мы используем специальные составы, обеспечивающие адгезию между силиконом и проволокой. И часто приходится бороться с проблемой отслоения армирования, особенно при высокой нагрузке. Это одна из самых распространенных проблем, с которыми сталкиваемся, и требующая постоянного совершенствования технологического процесса. В прошлом, часто приходилось разбирать уже изготовленные трубки, чтобы выявить место отслоения, это очень трудоемкий процесс.

Контроль качества – это не просто формальность, а неотъемлемая часть всего производственного процесса. Он начинается с входного контроля сырья и материалов. Мы проверяем каждый партию силикона, TPE и армирующей проволоки на соответствие требованиям стандартов, проводим химический анализ, измеряем физико-механические свойства. Нельзя недооценивать важность этого этапа, ведь от качества сырья зависит качество готового продукта. К сожалению, иногда нам попадается материал, который не соответствует заявленным характеристикам. И это требует немедленного принятия решения – либо отклонить партию, либо провести дополнительные испытания. Выбор зависит от критичности используемого материала и допустимого риска.

Помимо входного контроля, проводится контроль качества на всех этапах производства. Например, после формовки мы проверяем толщину стенок трубки, наличие дефектов поверхности, однородность материала. После армирования – проверяем надежность сцепления проволоки с корпусом трубки, отсутствие перегибов и повреждений. И, конечно же, финальная проверка – это комплекс испытаний, включающий в себя проверку на герметичность, устойчивость к разрыву, гибкость и эластичность. Мы используем различные методы контроля – визуальный осмотр, ультразвуковой контроль, капиллярный контроль, испытания на разрыв и давление. Иногда приходится прибегать к более сложным и дорогостоящим методам контроля, особенно при производстве трубок с особыми требованиями.

Важно, чтобы контроль качества был не только формальным, но и эффективным. Недостаточно просто провести ряд испытаний и получить заключение о соответствии. Необходимо постоянно анализировать результаты, выявлять причины выявленных дефектов и принимать меры по их устранению. Мы используем систему статистического контроля качества, которая позволяет нам выявлять отклонения от нормы на ранних стадиях производства и предотвращать появление брака. И, конечно же, мы постоянно совершенствуем наши методы контроля, внедряем новые технологии и оборудование.

Одним из наиболее распространенных проблем, с которыми мы сталкиваемся, является деформация манжеты. Манжета должна обеспечивать надежное соединение трубки с эндотрахеальнымTubing, при этом не вызывать повреждений тканей трахеи. Деформация манжеты может быть вызвана различными факторами – неправильным выбором материала, неоптимальным дизайном, неправильным процессом сборки. Для решения этой проблемы мы постоянно работаем над улучшением конструкции манжеты, используем более современные материалы и оптимизируем процесс сборки. Также мы уделяем большое внимание обучению персонала, чтобы избежать ошибок при сборке. Это требует постоянных инвестиций в обучение и развитие персонала. В 2022 году мы запустили программу повышения квалификации, направленную на улучшение навыков работы с трубками эндотрахеальными армированных с манжетой заводы.

Еще одна проблема – это загрязнение трубки в процессе производства. Загрязнение может быть вызвано пылью, микрочастицами и другими примесями. Загрязнение может привести к раздражению тканей трахеи и повышению риска осложнений у пациента. Для решения этой проблемы мы используем специальные помещения с контролируемой чистотой, используем фильтры и дезинфицирующие средства. Также мы уделяем большое внимание гигиене персонала, чтобы избежать загрязнения трубки. Используем роботизированные системы для сборки, чтобы минимизировать человеческий фактор.

И, наконец, сложность хранения готовой продукции. Трубки эндотрахеальные армированные с манжетой заводы должны храниться в специальных условиях – в сухом, прохладном месте, вдали от прямых солнечных лучей. Неправильное хранение может привести к деградации материала и снижению качества продукта. Мы используем специальные стеллажи и контейнеры для хранения, соблюдаем температурный режим и влажность. И конечно же, тщательно контролируем сроки годности. Проблема долгосрочного хранения, особенно в условиях нестабильного климата, остается актуальной.

Производство трубок эндотрахеальных армированных с манжетой заводы – это ответственный и сложный процесс, требующий высокого уровня квалификации персонала, использования современного оборудования и строгого контроля качества. Наш опыт показывает, что даже небольшие отклонения в одной из стадий производства могут привести к серьезным последствиям. Поэтому, мы постоянно работаем над совершенствованием наших технологических процессов, внедряем новые технологии и оборудование, и уделяем особое внимание обучению персонала. Мы стремимся производить высококачественные трубки, которые соответствуют всем требованиям стандартов и обеспечивают безопасность пациентов. ООО Чэнду Чанхуа Технологии стремится быть надежным поставщиком трубок эндотрахеальных армированных с манжетой заводы, предлагая продукцию, соответствующую самым высоким стандартам качества.