Стерильный дыхательный набор заводы – это, на первый взгляд, довольно простая вещь. Но как только начинаешь копаться в деталях, сразу понимаешь, что это целая инженерная задача, требующая соблюдения строжайших стандартов и постоянного контроля качества. Многие, кто только начинает, смотрят на это как на производство 'просто трубок и фильтров', недооценивая сложность и ответственность. Их удивляют цены, сроки, требования. Понимаю, это легко понять. Но опыт подсказывает, что тут без профессионального подхода никак.

Начали мы с изучения нормативной базы. Действительно, ДБН, стандарты ISO, международные требования – информации море. Самое сложное – понять, какие стандарты применимы именно к *нашему* продукту, и как их правильно интерпретировать. При этом, нельзя полагаться только на переводы и интерпретации. Нужно понимать суть требований, чтобы не допустить ошибок. Например, простое указание на 'биосовместимость' недостаточно. Нужны данные испытаний, подтверждающие это.

Первые партии, которые мы запускали, часто возвращались из-за несоответствия требованиям к герметичности. Это, на первый взгляд, мелочь, но в контексте дыхательного аппарата – критически важно. Одна маленькая утечка может привести к серьезным последствиям. Пришлось вкладывать много времени и ресурсов в оптимизацию процессов сварки и сборки.

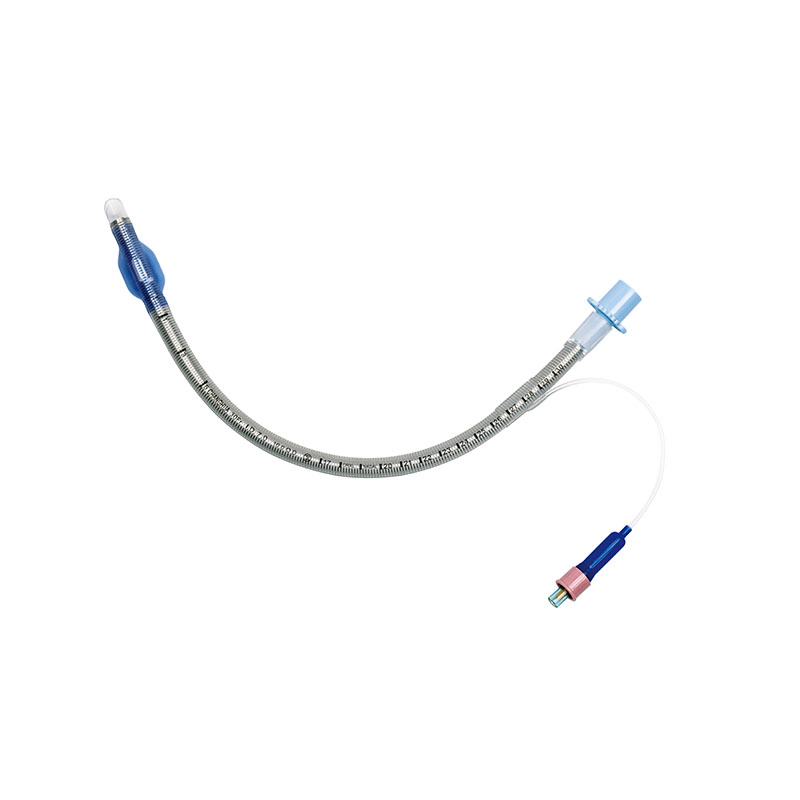

Выбор материалов – это отдельная песня. С одной стороны, нужно обеспечить высокую степень стерильности и биосовместимости. С другой – материал должен быть устойчив к воздействию медицинских препаратов, не деформироваться при использовании и иметь достаточную прочность. Мы долго тестировали различные типы полимеров, в итоге остановились на комбинации полиэтилена высокой плотности и специальных фильтров из активированного угля. Это не самое дешевое решение, но оно оправдано.

Важно не забывать про поставщиков. Нельзя экономить на качестве материалов. Многие поставщики предлагают 'дешёвые аналоги', которые, на деле, не соответствуют заявленным характеристикам. Мы работаем только с проверенными поставщиками, у которых есть все необходимые сертификаты и документы.

В современных условиях без автоматизации никак. Ручное производство – это неэффективно и чревато ошибками. Мы постепенно внедряем автоматизированные линии сборки и контроля качества. Например, используем машинное зрение для проверки герметичности соединений и выявления дефектов.

Но автоматизация – это не панацея. Нужен квалифицированный персонал, который сможет контролировать работу оборудования и оперативно реагировать на любые отклонения. И, конечно, необходима строгая система контроля качества на всех этапах производства. Это включает в себя контроль качества сырья, контроль качества в процессе производства и контроль качества готовой продукции.

Стерилизация – это, пожалуй, самый ответственный этап в производстве стерильного дыхательного набора заводы. Мы используем различные методы стерилизации, в зависимости от материала и конструкции изделия. В основном это сочетание автоклавирования и гамма-облучения. Автоклавирование подходит для большинства компонентов, а гамма-облучение – для тех, которые нельзя стерилизовать автоклавом.

Важно помнить, что стерилизация – это не просто 'пропаривание'. Нужно строго контролировать температуру, давление и время воздействия. Любое отклонение от нормы может привести к неэффективной стерилизации и, как следствие, к заражению изделия. При этом, после каждого цикла стерилизации, необходимо проводить контроль остаточной стерильности.

Иногда возникают проблемы с надежностью стерилизации. Например, при стерилизации некоторых полимеров может происходить деградация материала, что ухудшает его характеристики. Или, при недостаточном времени воздействия, некоторые микроорганизмы могут выжить. Поэтому, необходимо постоянно оптимизировать процесс стерилизации и проводить регулярный мониторинг.

Валидация процессов стерилизации – это обязательное требование нормативной базы. Нельзя полагаться на эмпирические данные. Необходимо провести научные исследования, подтверждающие эффективность процесса стерилизации. Это включает в себя определение оптимальных параметров процесса и разработку процедур контроля качества.

Рынок стерильного дыхательного набора заводы постоянно меняется. Появляются новые технологии, новые материалы, новые требования. Поэтому, необходимо постоянно совершенствовать процессы производства и внедрять новые технологии.

Мы сейчас активно изучаем возможности использования 3D-печати для производства некоторых компонентов. Это позволит нам создавать более сложные и индивидуализированные изделия. А также, ускорит процесс прототипирования и сократит сроки выхода на рынок.

В будущем, мы планируем расширить ассортимент продукции и выйти на новые рынки. Мы видим большой потенциал в производстве дыхательных аппаратов для использования в различных областях: медицине, промышленности, авиации. А также, планируем разработку новых видов фильтров и систем защиты органов дыхания.

ООО Чэнду Чанхуа Технологии, как производитель, уже более 17 лет занимается исследованиями, разработкой и производством медицинского оборудования. Наша производственная площадка площадью более 4000 м2 оснащена современным оборудованием. Мы стремимся соответствовать самым высоким стандартам качества и предлагаем нашим клиентам надежные и эффективные решения. Наш опыт работы с различными материалами и технологиями позволяет нам разрабатывать индивидуальные решения, учитывающие потребности наших клиентов.