Стерильный аспирационный катетер завод – это не просто производство медицинских изделий. Это целая система, где качество напрямую влияет на жизнь пациента. Часто, когда речь заходит об этом, вспоминают только сертификацию и соответствие стандартам. Но за этим стоит тонны работы, от выбора материалов до контроля стерилизации. Давайте поразмышляем, что на самом деле происходит на заводе, производящем такие катетеры, и какие сложности возникают.

Первый этап – выбор и поставка материалов. Здесь важны не только цена, но и их пригодность для медицинского применения, устойчивость к стерилизации и биосовместимость. Чаще всего используют полиэтилен, поливинилхлорид, силикон – каждый материал имеет свои плюсы и минусы. Например, при выборе материала для корпуса катетера, мы всегда обращаем внимание на его гибкость и устойчивость к деформации при использовании. Мы имеем опыт работы с несколькими поставщиками, и каждый из них специализируется на определенных типах полимеров. Выбор поставщика критически важен, даже небольшое отклонение в качестве сырья может привести к браку готовой продукции. Иногда возникает проблема с нестабильностью поставок, особенно в периоды повышенного спроса или геополитической напряженности. Это, безусловно, влияет на производственный цикл.

Ранее, когда мы только начинали, мы пытались сэкономить на материалах, что привело к серьезным проблемам с дефектами и, как следствие, к утилизации партий. Этот опыт научил нас ценить качество сырья превыше всего. Сейчас мы предпочитаем сотрудничать с проверенными поставщиками, даже если это немного дороже. Это, на мой взгляд, является разумной инвестицией в надежность и безопасность продукции. Постоянный мониторинг качества сырья - наша ежедневная задача.

Сырье проходит многоступенчатый контроль качества. Это не просто визуальный осмотр, а комплекс лабораторных испытаний, включающих проверку химического состава, механических свойств, а также соответствие требованиям нормативной документации. Мы используем современное оборудование для проведения этих испытаний, что позволяет выявлять даже незначительные отклонения от нормы. Иногда выявляются проблемы с цветом или запахом сырья, что может свидетельствовать о его загрязнении. В таких случаях поставщик обязан предоставить сертифицированную партию или заменить некачественное сырье.

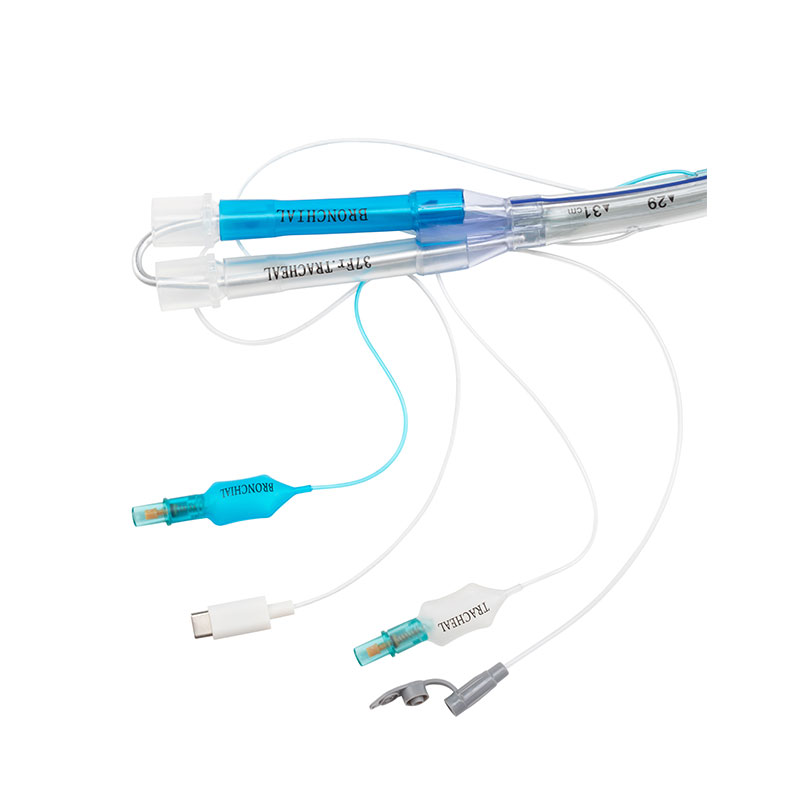

Необходимо учитывать, что разные типы катетеров требуют разных материалов, и требования к ним могут отличаться. Например, для катетеров, используемых при центральном введении лекарств, необходимы материалы, которые не взаимодействуют с лекарственными препаратами. Проверка совместимости с лекарствами – важный этап контроля качества. Мы часто проводим собственные испытания, чтобы убедиться в безопасности нашей продукции.

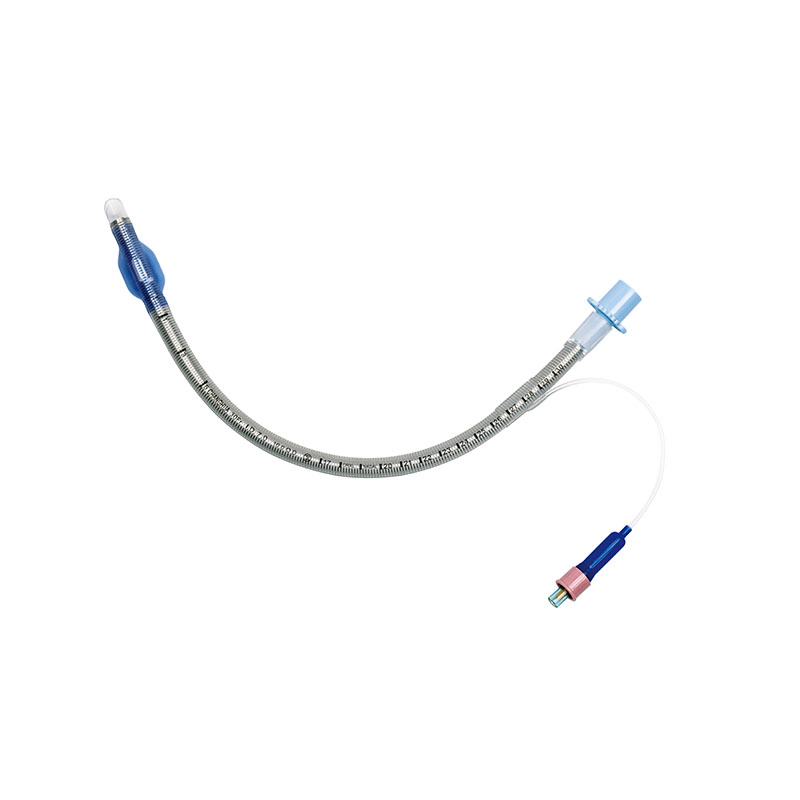

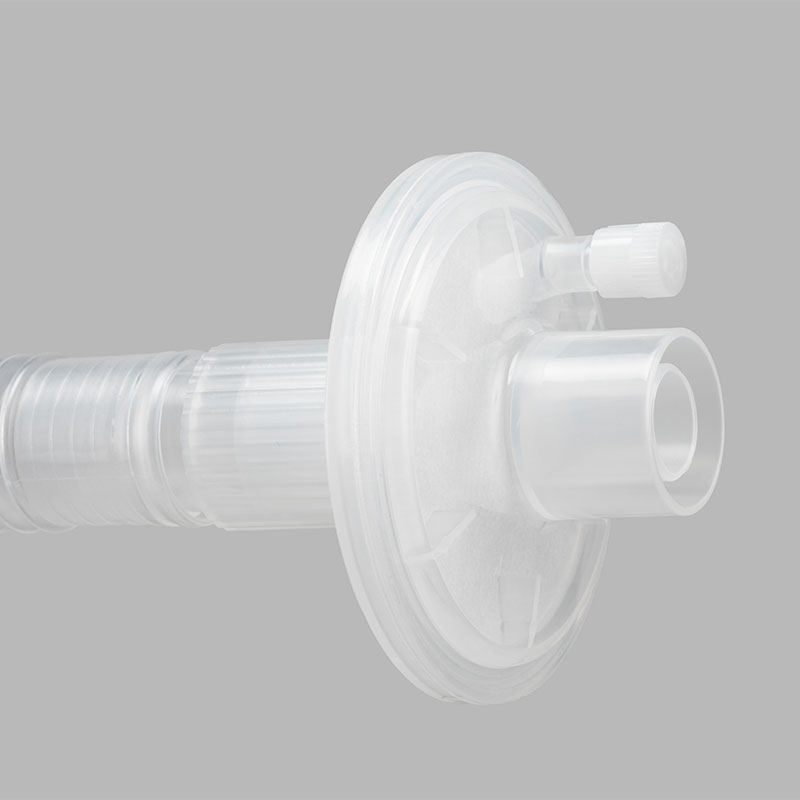

Производственный процесс стерильных аспирационных катетеров включает в себя несколько основных этапов: экструзию, формовку, сборку, контроль качества и стерилизацию. Экструзия – это процесс выдавливания расплавленного полимера через фильеру, который определяет форму катетера. Формовка может быть как холодная, так и горячая, в зависимости от типа используемого материала. Сборка включает в себя нанесение покрытия (если необходимо), прикрепление уплотнителей и других компонентов. Контроль качества осуществляется на каждом этапе производства, чтобы своевременно выявлять и устранять дефекты.

Мы используем современное оборудование, включая экструдеры, термоформовочные машины, лазерные станки и стерилизационные камеры. Оборудование регулярно проходит техническое обслуживание и калибровку, чтобы обеспечить его надежную работу. Автоматизация производства позволяет повысить производительность и снизить вероятность ошибок. Однако, полностью автоматизировать процесс невозможно, поэтому всегда требуется квалифицированный персонал для контроля и управления оборудованием.

Стерилизация – это один из самых важных этапов производства, поскольку гарантирует отсутствие микроорганизмов в готовом продукте. Мы используем различные методы стерилизации, включая автоклавирование, этиленоксидную стерилизацию и гамма-облучение. Выбор метода стерилизации зависит от типа материала и конструкции катетера. Автоклавирование – это наиболее распространенный метод, но он не подходит для всех материалов. Этиленоксидная стерилизация – это более щадящий метод, но он требует специального оборудования и квалифицированного персонала.

Мы тщательно контролируем процесс стерилизации, чтобы убедиться в его эффективности. Регулярно проводим контроль стерильности готовой продукции, чтобы исключить возможность попадания микроорганизмов. Мы строго соблюдаем все требования нормативной документации, касающиеся стерилизации медицинских изделий. Недостаточная стерилизация - это неприемлемо, и мы принимаем все меры для предотвращения подобных ситуаций. Мы инвестируем в современные системы мониторинга стерилизации.

Готовая продукция проходит многоступенчатый контроль качества, включающий в себя визуальный осмотр, проверку размеров, механические испытания и контроль стерильности. Мы используем современное оборудование для проведения этих испытаний, что позволяет выявлять даже незначительные отклонения от нормы. Каждый катетер проверяется на соответствие требованиям нормативной документации, включая размеры, гибкость, прочность и стерильность.

Наша лаборатория оснащена современным оборудованием для проведения испытаний. Мы проводим регулярный контроль качества, чтобы убедиться в том, что наша продукция соответствует требованиям безопасности и эффективности. Мы используем статистические методы контроля качества для выявления тенденций и предотвращения дефектов. Контроль качества - это постоянный процесс, который начинается с выбора сырья и заканчивается отгрузкой готовой продукции.

На протяжении многих лет работы ООО Чэнду Чанхуа Технологии мы накопили большой опыт в производстве стерильных аспирационных катетеров. Мы сталкивались с различными проблемами, включая проблемы с качеством сырья, дефекты производства и проблемы со стерилизацией. Однако, благодаря нашему опыту и знаниям, мы научились решать эти проблемы и постоянно улучшать качество нашей продукции. Например, однажды у нас была партия катетеров, которые не проходили контроль стерильности. Мы провели тщательное расследование и выявили причину – неисправность стерилизационной камеры. После ремонта камеры мы провели повторную стерилизацию партии катетеров, и они успешно прошли контроль стерильности.

Еще одна проблема, с которой мы сталкивались, – это проблемы с логистикой и транспортировкой готовой продукции. Мы сотрудничаем с надежными транспортными компаниями, которые обеспечивают безопасную и своевременную доставку нашей продукции. Мы также соблюдаем все требования нормативной документации, касающиеся транспортировки медицинских изделий. Мы постоянно ищем способы улучшить логистику, чтобы снизить затраты и повысить скорость доставки. Сейчас мы используем современные системы отслеживания грузов, что позволяет нам контролировать движение продукции на всех этапах транспортировки.

Недавно мы внедрили новую систему контроля качества, которая позволила нам сократить количество брака на 15%. Мы также внедрили новую систему управления производством, которая позволила нам повысить производительность на 10%. Мы постоянно ищем способы улучшить наш производственный процесс, чтобы повысить качество и снизить затраты. Особое внимание мы уделяем обучению персонала, так как квалифицированный персонал – это залог успешного производства.

Мы уверены, что производство стерильных аспирационных катетеров будет развиваться и модернизироваться. Мы планируем инвестировать в новые технологии, такие как автоматизация производства, искусственный интеллект и интернет вещей. Мы также планируем расширить ассортимент продукции, чтобы удовлетворить потребности наших клиентов. Мы будем продолжать стремиться к совершенству и предлагать нашим клиентам продукцию высочайшего качества. В частности, мы изучаем возможности применения новых материалов, таких как биоразлагаемые полимеры, для производства более экологичных катетеров. Это направление сейчас находится в стадии активных исследований.