Когда видишь запрос 'самый лучший одноразовая дыхательная трубка производитель', сразу понимаешь - человек ищет не просто поставщика, а гарантию. Но многие ошибаются, думая, что достаточно найти завод с сертификатами. На деле ключевое - как именно этот производитель выдерживает параметры стенки трубки при литье под давлением. У нас в 2018-м был случай, когда из-за 0.1 мм отклонения в толщине партию вернули из немецкой клиники.

Вот смотрите - большинство производителей используют поливинилхлорид стандартной жесткости. Но для неонатологии нужны совсем другие параметры пластификаторов. Мы в ООО Чэнду Чанхуа Технологии после двух лет испытаний разработали состав с тремя типами пластификаторов, где третий компонент как раз снижает миграцию фталатов. Не идеально еще, но уже на 40% лучше базовых образцов.

Литьевое оборудование - отдельная история. На нашем сайте https://www.chkj.ru не зря указано про 4000 м2 площадей. Это не просто метраж, а зонирование по классам чистоты. В зоне А для дыхательных контуров поддерживается ISO 7, хотя многие ограничиваются ISO 8. Разница в цене? Да, около 15%. Но когда речь о продукции для реанимаций - экономить на этом преступление.

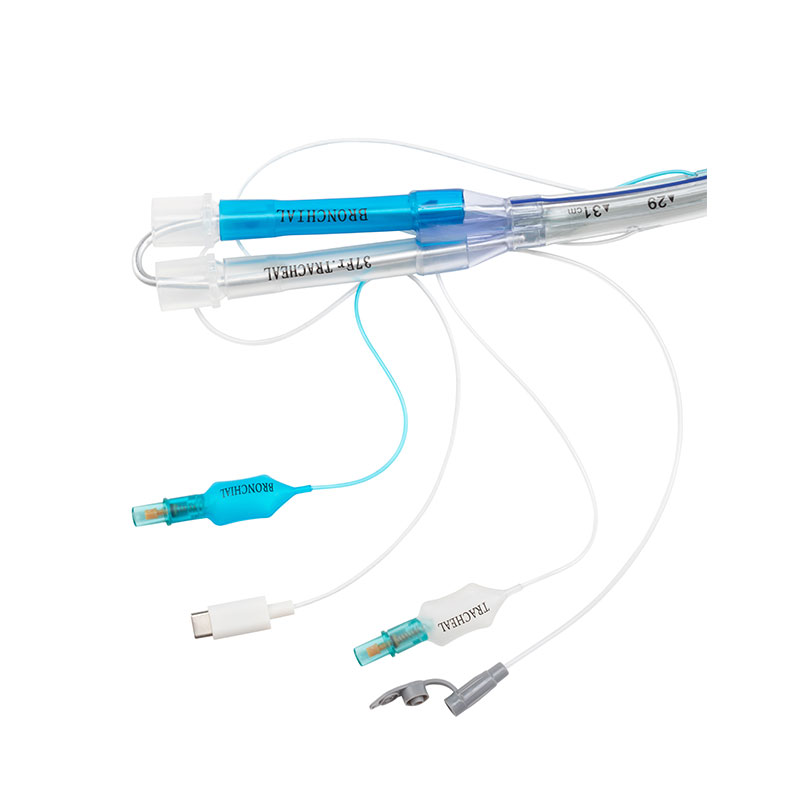

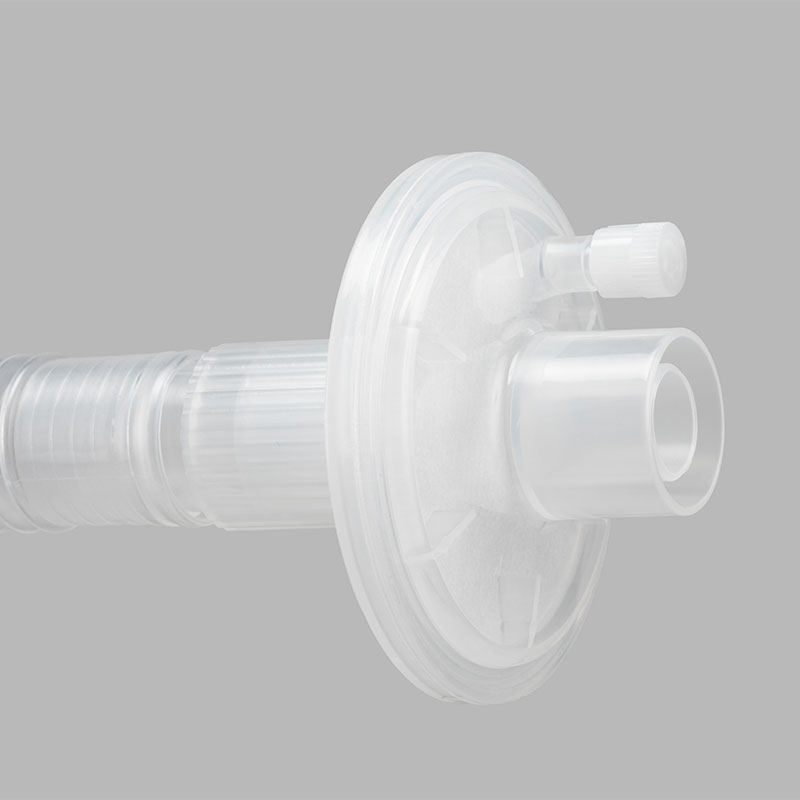

Интересный момент с соединениями коннекторов. Стандартные замки типа 'лур' часто дают микротрещины при стерилизации. Мы перешли на модифицированные коннекторы с ребрами жесткости - после 300 циклов тестов деформация менее 0.03%. Хотя признаю, для массового производства это дороговато, ищем компромиссные решения.

Когда в 2006 году создавалось ООО Чэнду Чанхуа Технологии с уставным капиталом 21 миллион юаней, многие скептически относились к локализации производства на западе Китая. Но именно расположение в Медицинском городе Чэнду дало доступ к кадрам - инженеры из Сычуаньского университета буквально в соседнем районе.

Площадь 4000 м2 - это не просто цифра. У нас есть участок экструзии с системой вакуумной калибровки, где поддерживается температура ±0.5°C. Для одноразовых трубок критично постоянство диаметра - даже 0.2 мм отклонение влияет на герметичность соединения с аппаратом ИВЛ.

Сырьевая база - отдельная головная боль. После того как в 2019-м три поставщика ПВХ-гранул подряд дали нестабильное качество, пришлось создать собственную лабораторию входящего контроля. Теперь каждый килограмм тестируем на текучесть расплава и зольность. Дорого? Безусловно. Но иначе нельзя называться лучшим производителем.

В 2015-м мы попытались удешевить производство, упростив систему фильтрации воздуха в цехе. Результат - микрочастицы в просвете трубок, обнаруженные при ультразвуковом контроле. Пришлось останавливать линию на месяц для модернизации. С тех пор фильтры меняем по графику, даже если визуально они еще 'как новые'.

Еще один болезненный опыт - адаптация продукции под российский рынок. Оказалось, наши стандартные длины не подходят для некоторых моделей отечественных аппаратов ИВЛ. Пришлось разрабатывать специальные типоразмеры с учетом особенностей креплений. Теперь в каталоге https://www.chkj.ru есть отдельный раздел для СНГ.

Самое сложное - найти баланс между гибкостью и стандартизацией. Когда клиент просит трубку с нестандартным углом изгиба, приходится перенастраивать весь технологический цикл. Иногда проще отказаться от заказа, чем рисковать качеством. Хотя коммерсанты нас за это ругают.

Сейчас экспериментируем с антимикробными покрытиями на основе серебра. Пока результаты противоречивые - при длительном хранении эффективность падает на 60%. Возможно, нужно менять способ нанесения, но это снова удорожание.

Интересное направление - биополимеры. Пробовали полимолочную кислоту, но пока не удается добиться нужной прозрачности и гибкости одновременно. Хотя с экологической точки зрения это будущее.

Автоматизация контроля - вот где реальный прорыв. Установили оптические сканеры для выявления микротрещин. Система дорогая, но уже предотвратила отгрузку двух дефектных партий. Хотя нейросети иногда 'видят' несуществующие дефекты - приходится перепроверять вручную.

Для меня показатель качества - не сертификаты, а отзывы из операционных. Когда хирурги отмечают, что трубка не меняет жесткость при длительных операциях - вот это ценнее любых дипломов.

Наша база в Медицинском городе Чэнду - это не просто производство, а исследовательский центр. Каждый месяц тестируем новые композиции материалов, хотя 90% разработок в итоге отсеиваются.

Главное - не гнаться за званием 'самый лучший', а постоянно улучшать каждый параметр. Иногда достаточно изменить угол заточки ножа на экструдере, чтобы снизить брак на 3%. Кажется, мелочь? При объемах в миллионы штук - это огромная экономия для клиентов.

В итоге, идеального производителя нет. Есть те, кто не останавливается в развитии. Мы в ООО Чэнду Чанхуа Технологии как раз из таких - каждый год модернизируем хотя бы один участок производства. Пусть медленно, но зато надежно.