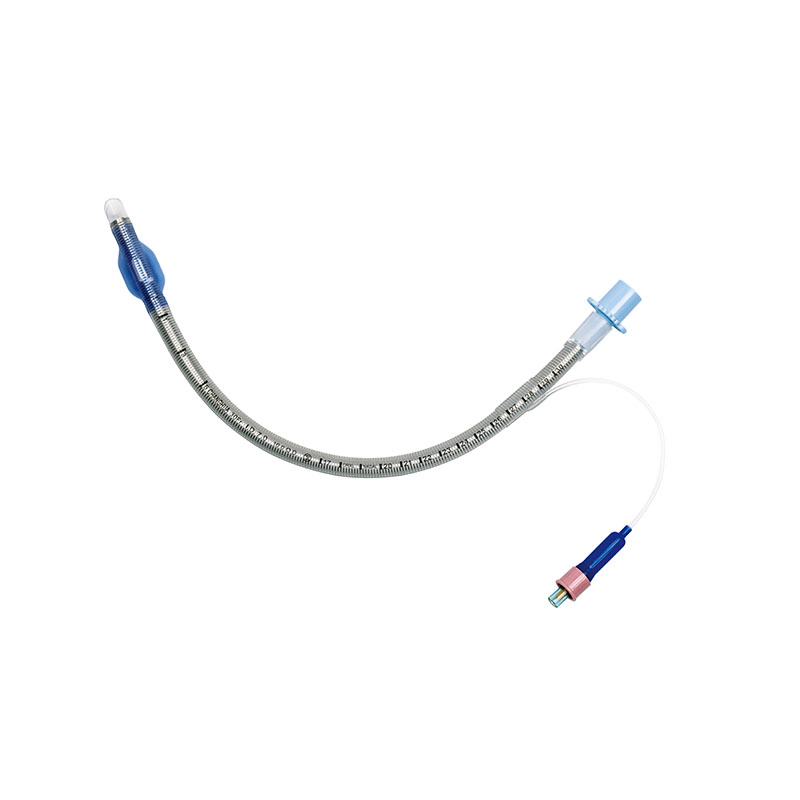

Одноразовый стерильный набор бронхиальных блокаторов завод – это не просто технологический процесс, это целый комплекс требований, стандартов и, что немаловажно, постоянной адаптации к меняющимся потребностям рынка. Случайно наткнувшись на запрос, я сразу вспомнил о наших первых опытах – и о тех, которые, скажем так, не совсем удались. Нельзя недооценивать сложность этой области, особенно когда речь идет о безопасности пациентов.

В общем, речь о производстве комплектов для бронхиальных блокад – это сочетание строжайшей стерильности, высокой надежности и, конечно же, экономической целесообразности. Каждый этап – от выбора материалов до финальной упаковки – должен соответствовать регламентам и требованиям.

С самого начала нужно понимать – от качества исходных материалов зависит и качество конечного продукта. Мы в свое время серьезно бились над выбором полимеров для корпуса, и, честно говоря, было много проб и ошибок. Важно не просто найти поставщика, а установить с ним долгосрочные отношения и иметь возможность проводить регулярные проверки. Помню один случай, когда партия материала не прошла контроль на устойчивость к стерилизующим агентам – пришлось отбраковать всю партию, что, конечно, создало задержки.

Важно понимать, что не все материалы одинаково хорошо поддаются обработке. Некоторые, например, требуют более высоких температур стерилизации, что может повлиять на их долговечность и устойчивость к деформации. И это, кстати, один из самых распространенных вопросов, который возникает при запуске производства.

Процесс производства наборов для бронхиальных блокад довольно многоступенчатый. Включает в себя проектирование, формовку деталей, сборку, стерилизацию, упаковку и контроль качества. Важно четко понимать, на каком этапе могут возникнуть проблемы, и предусмотреть меры для их предотвращения. Мы, например, долго экспериментировали с различными методами сборки – от механической до адгезивной. В итоге остановились на компромиссном варианте, который обеспечивал оптимальное сочетание надежности и стоимости.

Стерилизация – критически важный этап. Мы используем различные методы – автоклавирование, гамма-облучение. Выбор метода зависит от материала и конструкции набора. При автоклавировании, конечно, нужно учитывать температурный режим и давление, чтобы не повредить компоненты. А гамма-облучение требует специального оборудования и соблюдения строгих мер безопасности.

Особенно тщательно контролируем упаковку. Важно, чтобы упаковка обеспечивала надежную защиту от загрязнений и повреждений во время транспортировки и хранения. Используем различные типы упаковочных материалов – от блистеров до термоусадочной пленки. И, конечно же, упаковка должна соответствовать требованиям регуляторных органов.

Контроль качества – это не просто формальность, это гарантия безопасности пациентов. Мы используем различные методы контроля – визуальный осмотр, функциональные испытания, лабораторные анализы. На каждом этапе производства проводится контроль качества, чтобы выявить и устранить возможные дефекты. И даже после упаковки проводим выборочные проверки.

Одно из самых сложных испытаний – это проверка герметичности. Набор должен быть абсолютно герметичным, чтобы избежать попадания инфекции. Для этого мы используем специальные тесты и оборудование. И, конечно же, каждый партионный контроль – это анализ протоколов и результатов.

Не все так гладко, как кажется. Есть ряд проблем, с которыми сталкиваются производители стерильных наборов для бронхиальных блокад. Например, сложность поиска квалифицированного персонала, высокая стоимость материалов и оборудования, строгие требования регуляторных органов. Иногда, особенно в начале, бывает сложно найти надежных поставщиков, которые могли бы обеспечить стабильные поставки качественных материалов.

Еще одна проблема – это соответствие требованиям различных стандартов и нормативных документов. Это может быть очень трудоемким процессом, особенно для небольших компаний. Нужно постоянно следить за изменениями в законодательстве и адаптировать свои процессы к новым требованиям. Иначе, рискуешь потерять лицензию. ООО Чэнду Чанхуа Технологии, например, довольно тщательно подходит к этой части работы.

Часто возникает вопрос о масштабируемости производства. Как увеличить объемы производства, не снижая качества? Здесь нужны серьезные инвестиции в оборудование и автоматизацию. Но это, в свою очередь, требует тщательного планирования и финансовой подготовки.

Мы, к сожалению, совершили немало ошибок в начале. Например, недооценили сложность процесса стерилизации. Изначально решили использовать более дешевый метод, который оказался неэффективным. В результате, много партий продукции пришлось отбраковывать.

Еще один урок – важно не экономить на контроле качества. Иногда, чтобы сэкономить, пытаешься обойти контроль, но это всегда приводит к проблемам. Лучше потратить немного больше времени и средств на контроль качества, чем потом разбираться с последствиями.

Но были и успехи. Например, разработали новую конструкцию набора, которая значительно упростила процесс сборки и повысила надежность. Или внедрили систему автоматизированного контроля качества, которая позволила сократить время и повысить точность.

В будущем нас ждет еще больше изменений в этой области. Развитие новых технологий, таких как 3D-печать, позволит создавать более сложные и персонализированные наборы. Использование новых материалов, например, биосовместимых полимеров, повысит безопасность и комфорт пациентов.

Еще один тренд – это автоматизация производства. Внедрение автоматизированных систем позволит сократить затраты и повысить производительность. И, конечно же, все большее значение будет придаваться устойчивому развитию и экологичности. Производство должно быть максимально экологичным, с использованием перерабатываемых материалов и минимальным потреблением энергии.

Очевидно одно: рынок производства одноразовых стерильных наборов бронхиальных блокаторов будет продолжать расти. И чтобы оставаться конкурентоспособным, нужно постоянно совершенствовать технологии, улучшать качество продукции и адаптироваться к меняющимся требованиям рынка.

ООО Чэнду Чанхуа Технологии активно работает в этой сфере, и их опыт может быть полезен и другим компаниям, желающим выйти на этот рынок. Они постоянно инвестируют в развитие и внедрение новых технологий, чтобы обеспечить высокое качество и надежность своей продукции.