В последние годы наблюдается повышенный интерес к производству одноразовых дыхательных контуров. Это связано как с растущими требованиями к безопасности в различных отраслях (медицина, лаборатории, промышленность), так и с осознанием важности предотвращения перекрестного заражения. Но за кажущейся простотой стоит целый комплекс инженерных и технологических задач. В этой статье я хотел бы поделиться своими наблюдениями и опытом, полученными при работе с подобным оборудованием, обсудить наиболее распространенные проблемы и возможные пути их решения. Далеко не все понимают, что это не просто 'мешок для дыхания', а достаточно сложная система, требующая тщательного подхода к проектированию, производству и контролю качества.

Если говорить об общей схеме производства, то она обычно начинается с проектирования. Изначально определяют требуемые характеристики: материал, геометрию, расход воздуха, соответствие стандартам (например, EN 13327). Далее идет выбор технологического процесса – это может быть термоформование, вакуумная формовка, или даже более сложные методы, такие как экструзия. Важным этапом является подбор материалов. Обычно используют полипропилен, полиэтилен, или специализированные полимеры с высокой степенью фильтрации. Критически важно, чтобы материалы были биосовместимы и не выделяли вредных веществ. Мы часто сталкиваемся с проблемами, связанными с выбором оптимальной толщины материала – слишком тонкий – и будет недолговечен, слишком толстый – и будет избыточно дорогим. Часто начинающие производители недооценивают важность этого этапа, что приводит к серьезным проблемам на последующих стадиях.

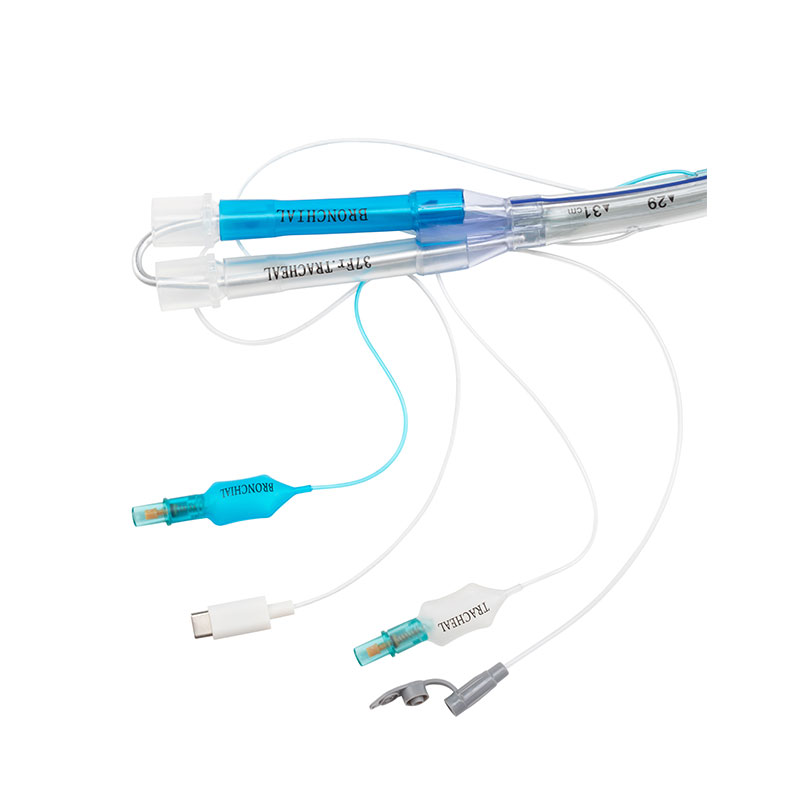

Не стоит забывать и про сборку. Одноразовый дыхательный контур состоит из нескольких элементов – фильтра, респиратора, соединительных элементов. Сборка должна быть автоматизированной и максимально аккуратной, чтобы избежать попадания загрязнений. Контроль качества на этом этапе – обязателен. Например, мы использовали систему оптического контроля для обнаружения дефектов в швах и соединениях. Помню, один раз из-за небольшого отклонения в параметрах шва, у нас брак составлял около 15% – это очень дорого, учитывая стоимость материалов и трудозатрат.

Выбор материала – это, пожалуй, один из самых важных аспектов производства. Очевидно, что нужно учитывать не только механические свойства, но и химическую стойкость, биологическую совместимость и, конечно, стоимость. Мы часто экспериментировали с разными типами полипропилена, чтобы найти оптимальное сочетание этих характеристик. Один из интересных проектов был связан с использованием полипропилена с добавлением антистатического агента – это позволило значительно снизить образование электростатического напряжения, что особенно важно при работе с взрывоопасными веществами. Это, кстати, не всегда очевидно – просто взять первый попавшийся полипропилен и все будет хорошо.

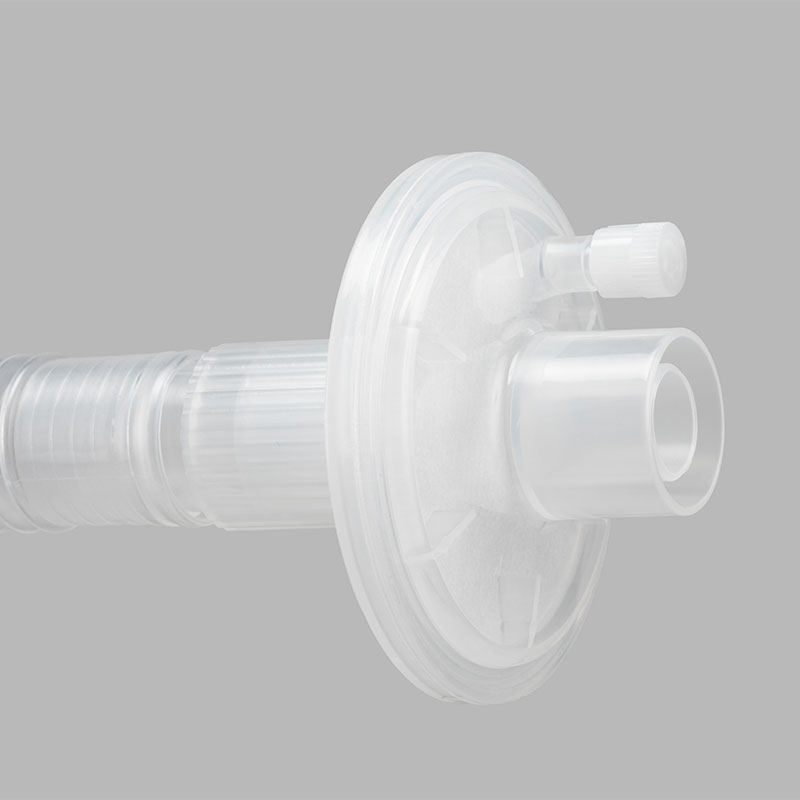

Что касается фильтров, то здесь тоже есть свои нюансы. Они должны эффективно задерживать различные частицы – от микроорганизмов до твердых частиц. Часто используют HEPA-фильтры или фильтры с активированным углем. Важно следить за их производительностью и сроком службы. Мы применяем систему мониторинга фильтров, которая позволяет отслеживать их эффективность и своевременно проводить замену. В противном случае, даже самый дорогой контур может оказаться бесполезным.

В современном производстве одноразовых дыхательных контуров автоматизация – это не просто тренд, а необходимость. Автоматизированные линии позволяют значительно повысить производительность, снизить затраты на рабочую силу и улучшить контроль качества. Мы постепенно внедряем роботизированные системы для сборки и упаковки контуров. Это позволяет избежать ошибок, связанных с человеческим фактором, и снизить риск загрязнения. Конечно, первоначальные инвестиции в автоматизацию значительны, но они окупаются в долгосрочной перспективе. ООО Чэнду Чанхуа Технологии активно внедряет новые технологии в производственный процесс, стремясь к повышению эффективности и снижению себестоимости продукции.

Разумеется, автоматизация – это не панацея. Нельзя забывать про квалифицированный персонал, который будет обслуживать и настраивать оборудование. Кроме того, необходимо регулярно проводить техническое обслуживание и профилактику, чтобы избежать простоев. Мы стараемся обучать наших сотрудников современным технологиям и поддерживать их навыки на высоком уровне. Иначе, самая современная автоматизированная линия окажется бесполезной.

За время работы мы столкнулись с рядом проблем. Например, часто возникает проблема с усадкой полимера при охлаждении. Это может приводить к деформации контуров и снижению их герметичности. Для решения этой проблемы мы используем специальные технологические режимы охлаждения и стабилизаторы, которые предотвращают усадку полимера. Еще одна проблема – это образование статического электричества при работе с полимерами. Для ее решения мы применяем антистатические покрытия и заземление оборудования. Кстати, в последнее время у нас возникли сложности с поиском надежных поставщиков высококачественных фильтров. Это серьезно влияет на качество нашей продукции и увеличивает себестоимость производства. Поэтому мы стараемся диверсифицировать поставщиков и заключать долгосрочные контракты.

Особое внимание стоит уделять контролю качества. Мы используем различные методы контроля – визуальный осмотр, измерение толщины, испытания на герметичность и прочность. При этом важно не только выявлять дефекты, но и анализировать причины их возникновения. Например, однажды мы обнаружили, что причиной дефектов в швах является некачественная смазка. После устранения этой проблемы количество брака значительно снизилось. Помню один случай, когда из-за неверной настройки температуры термоформования, у нас начали деформироваться контуры – это был настоящий кошмар. Быстро обнаружили причину и внесли корректировки в технологический процесс.

В будущем мы планируем развивать направление одноразовых дыхательных контуров, расширять ассортимент продукции и внедрять новые технологии. Например, мы рассматриваем возможность производства контуров с интегрированными датчиками для мониторинга параметров дыхания. Это позволит улучшить безопасность и эффективность работы персонала в различных отраслях. Также мы планируем уделять больше внимания экологичности производства, используя более экологичные материалы и снижая количество отходов. Мы верим, что будущее за устойчивым производством, и готовы к этим изменениям. ООО Чэнду Чанхуа Технологии стремится оставаться в авангарде инноваций и предлагать своим клиентам самые современные и эффективные решения.

Мы постоянно отслеживаем новые тенденции в отрасли, участвуем в выставках и конференциях, сотрудничаем с научно-исследовательскими институтами. Важно не останавливаться на достигнутом и постоянно совершенствовать свои технологии. В заключение хочу сказать, что производство одноразовых дыхательных контуров – это сложная и ответственная задача, требующая глубоких знаний и опыта. Но при правильном подходе и грамотной организации производства, можно добиться высоких результатов.