Итак, Одноразовый бактериальный фильтр завод. Звучит довольно просто, правда? Но как только начинаешь копать глубже, понимаешь, что это целый пласт инженерных решений, материалов и стандартов. Часто встречаются упрощенные представления – типа 'сделал фильтр – и всё'. Это, мягко говоря, заблуждение. В реальности все гораздо сложнее, особенно если речь идет о фильтрах, предназначенных для использования в медицине, пищевой промышленности или критически важных технологических процессах. Сегодня постараюсь поделиться некоторыми мыслями, основанными на практическом опыте, о том, что важно при организации подобного производства, какие ошибки допускают многие и как их избежать.

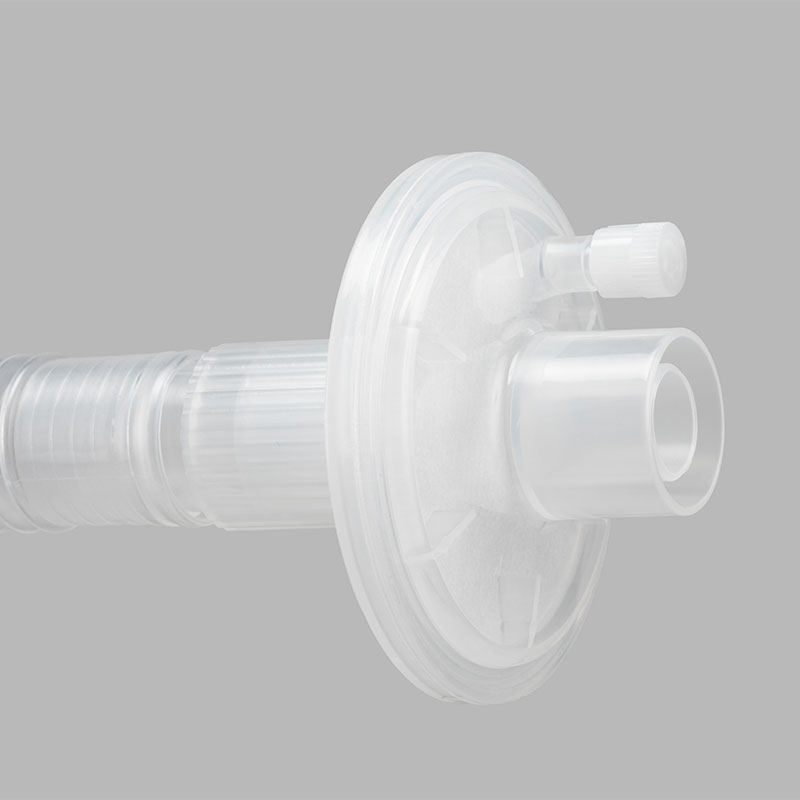

Прежде чем говорить о заводе, нужно понять, что такое действительно качественный бактериальный фильтр. Это не просто ткань, пропущенная через ультрафиолетовый свет. Это тщательно спроектированная конструкция, сочетающая в себе несколько ключевых элементов: материал фильтрующей основы, тип и плотность плетения, эффективность бактериальной обработки, а также соблюдение строгих санитарных норм при производстве. В идеале, фильтр должен обеспечивать высокую степень бактериальной защиты, при этом не влияя на свойства перекачиваемой среды – будь то вода, воздух или какой-либо другой продукт. Особенно это важно для фильтров, используемых в фармацевтике или пищевой промышленности, где даже минимальное загрязнение может иметь катастрофические последствия.

Многие производители экономили на материалах, используя недорогой полиэстер или другие неспециализированные ткани. Это, конечно, снижает себестоимость, но и снижает эффективность фильтрации и долговечность. Как правило, такие фильтры быстрее теряют свои бактерицидные свойства, требуют более частой замены и могут быть менее эффективными в борьбе с определенными видами бактерий. Поэтому, при выборе материалов, нужно руководствоваться не только ценой, но и реальными потребностями.

Выбор материала – это, пожалуй, один из самых важных аспектов. Наиболее часто используются полипропилен, полиэстер, а также различные комбинации этих материалов. Выбор зависит от предполагаемого применения фильтра. Например, для фильтров, используемых в медицинских целях, предпочтительнее использовать высококачественные материалы, соответствующие требованиям FDA или других регулирующих органов. Важно также учитывать устойчивость материала к воздействию различных химических веществ, температуры и влажности. Иногда, в состав фильтрующей основы добавляют серебро, которое обладает дополнительными антибактериальными свойствами.

При работе с бактериальными фильтрами часто возникают проблемы с адгезией бактерий к поверхности фильтрующей основы. Это может приводить к снижению эффективности фильтра и ускорению его износа. Для решения этой проблемы используют специальные покрытия, которые делают поверхность фильтра более гидрофобной или гидрофильной, в зависимости от требуемых свойств. При этом, покрытие должно быть безопасным и не влиять на качество перекачиваемой среды.

Организация производства одноразовых фильтров – это сложный процесс, требующий строгого контроля на всех этапах. Начинается все с проектирования – разработки конструкции фильтра, выбора материалов и определения технологического процесса. Важно учитывать требования безопасности, санитарные нормы и стандарты качества. Использование CAD-систем позволяет создавать точные чертежи и модели фильтров, что упрощает процесс производства и минимизирует риск ошибок.

Далее следует процесс производства самой фильтрующей основы. Это может быть процесс ткачества, плетения, формования или комбинирования различных материалов. Важно обеспечить равномерность структуры фильтра и соответствие его геометрических размеров требованиям спецификации. На этом этапе часто используют автоматизированное оборудование, что позволяет повысить производительность и снизить трудозатраты. Однако, ручной контроль качества также необходим для выявления возможных дефектов.

После изготовления фильтрующей основы следует процесс бактериальной обработки. Обычно используется ультрафиолетовое облучение, но могут применяться и другие методы, например, обработка хлором или озоном. Важно контролировать интенсивность облучения и время обработки, чтобы обеспечить максимальную эффективность бактерицидного действия, не повреждая при этом фильтрующий материал. После обработки фильтры проходят контроль качества – проверка на наличие дефектов, соответствие требованиям по эффективности фильтрации и бактерицидной активности. Затем фильтры упаковываются в стерильную упаковку и готовы к отгрузке.

Я видел много примеров, когда на этапе производства одноразовых бактериальных фильтров допускаются серьезные ошибки. Часто это связано с недостаточным контролем качества материалов, неправильной настройкой оборудования или несоблюдением санитарных норм. Например, я сталкивался с ситуацией, когда фильтры, изготовленные из низкокачественного полиэстера, быстро теряли свои бактерицидные свойства. Или когда процесс ультрафиолетового облучения был настроен неправильно, что приводило к снижению эффективности фильтрации. В таких случаях приходится переделывать партию фильтров, что увеличивает себестоимость производства и задерживает поставки.

Еще одна распространенная ошибка – это недостаточное внимание к упаковке. Если фильтры упакованы в обычную полиэтиленовую пленку, они могут быть загрязнены микроорганизмами во время хранения и транспортировки. Поэтому, для упаковки медицинских бактериальных фильтров обычно используют стерильную упаковку, например, вакуумную упаковку или термоусадочную пленку.

Строгий контроль качества – это залог успеха в производстве одноразовых бактериальных фильтров. На каждом этапе производства необходимо проводить испытания, чтобы убедиться в соответствии продукции требованиям спецификации. Это включает в себя проверку на наличие дефектов, соответствие геометрических размеров, эффективность фильтрации и бактерицидной активности. Для проведения испытаний используют различные методы, например, микробиологические испытания, физико-химические испытания и испытания на прочность.

Важно также соблюдать стандарты качества, установленные регулирующими органами. В зависимости от предполагаемого применения фильтра, это могут быть стандарты ISO, ASTM или другие национальные стандарты. Соблюдение стандартов качества – это не только требование регулирующих органов, но и гарантия безопасности и эффективности продукции.

Для производства одноразовых бактериальных фильтров используется широкий спектр оборудования. Это может быть оборудование для ткачества, плетения, формования, ультрафиолетовое оборудование, вакуумное оборудование, упаковочное оборудование и т.д. Выбор оборудования зависит от типа фильтра, его размеров и требуемой производительности. Например, для производства мелкофильтрующих фильтров используются высокоточные ткацкие станки, а для производства крупнофильтрующих фильтров – автоматизированные линии формования. При выборе оборудования следует учитывать не только его стоимость, но и надежность, простоту обслуживания и энергоэффективность.ООО Чэнду Чанхуа Технологии использует собственные разработки и налаженные партнерские связи для обеспечения высокого уровня автоматизации и контроля качества на всех этапах производства.

Отрасль одноразовых бактериальных фильтров постоянно развивается. Появляются новые материалы, новые технологии и новые стандарты качества. В последнее время наблюдается тенденция к использованию более экологически чистых материалов и технологий производства. Например, разрабатываются биоразлагаемые фильтры, которые не загрязняют окружающую среду. Также активно развиваются технологии nano-фильтрации, которые позволяют удалять из фильтров даже самые мелкие загрязнения. В будущем, можно ожидать, что бактериальные фильтры станут еще более эффективными, безопасными и экологичными.

Важным направлением развития отрасли является автоматизация производства и внедрение систем контроля качества на всех этапах. Это позволит повысить производительность, снизить себестоимость продукции и обеспечить высокое качество.