Производство эндотрахеальных трубок, особенно стерильных силиконовых, — это не просто сборка деталей. Это целая система, где от качества сырья и точности процессов зависит жизнь пациента. Часто слышу, как люди упрощают это, считая, что 'силикаон – это просто пластик'. Это, конечно, не совсем так. Силикон, используемый в медицинских устройствах, должен соответствовать самым строгим стандартам чистоты и biocompatibility. Я вот, работая в этой сфере достаточно долго, убедился, что даже незначительные отклонения в составе или технологии могут привести к серьезным проблемам.

Сегодня хочу поделиться своими мыслями о технологиях и тонкостях производства Одноразовые стерильные силиконовые эндотрахеальные трубки. Разберем основные этапы, ключевые проблемы и возможные пути их решения. Важно понимать, что качество конечного продукта напрямую зависит от тщательного контроля на каждом этапе – от выбора поставщика сырья до финальной стерилизации и упаковки. Пожалуй, самая важная часть – это соблюдение регламентов и соответствие международным стандартам.

Силикон, используемый в производстве, должен быть медицинского класса. Часто используют полидиметилсилоксан (PDMS), но состав может варьироваться в зависимости от требуемых характеристик. Важно, чтобы сырье не содержало примесей, пигментов и других веществ, которые могут вызвать аллергическую реакцию у пациента. Особое внимание уделяю поставщикам, имеющим сертификаты соответствия и подтвержденную репутацию. Несколько раз сталкивался с ситуацией, когда 'дешевый' силикон приводил к повышенной хрупкости трубки, что, конечно, неприемлемо.

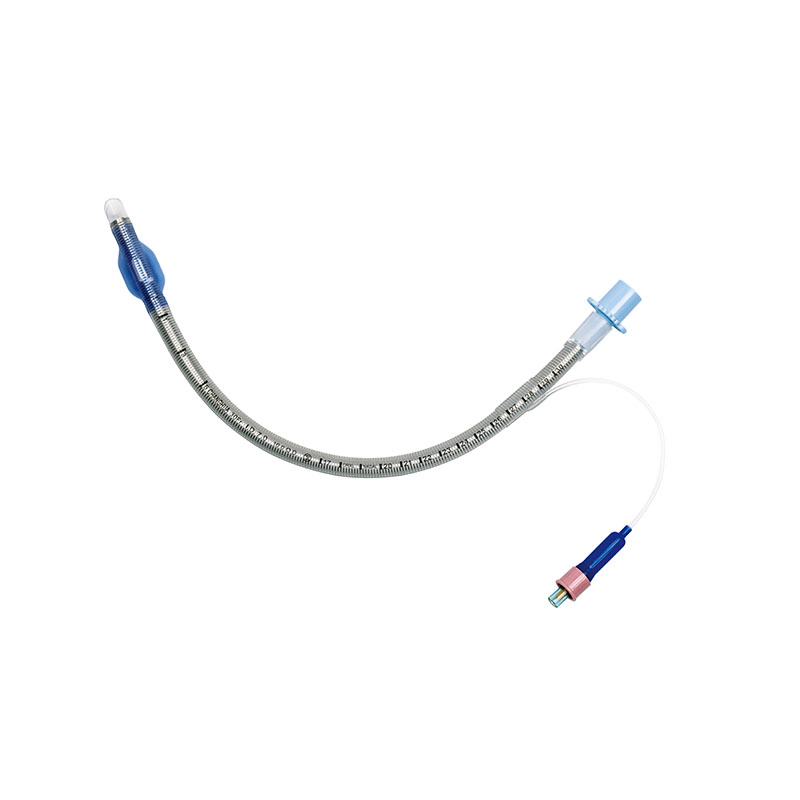

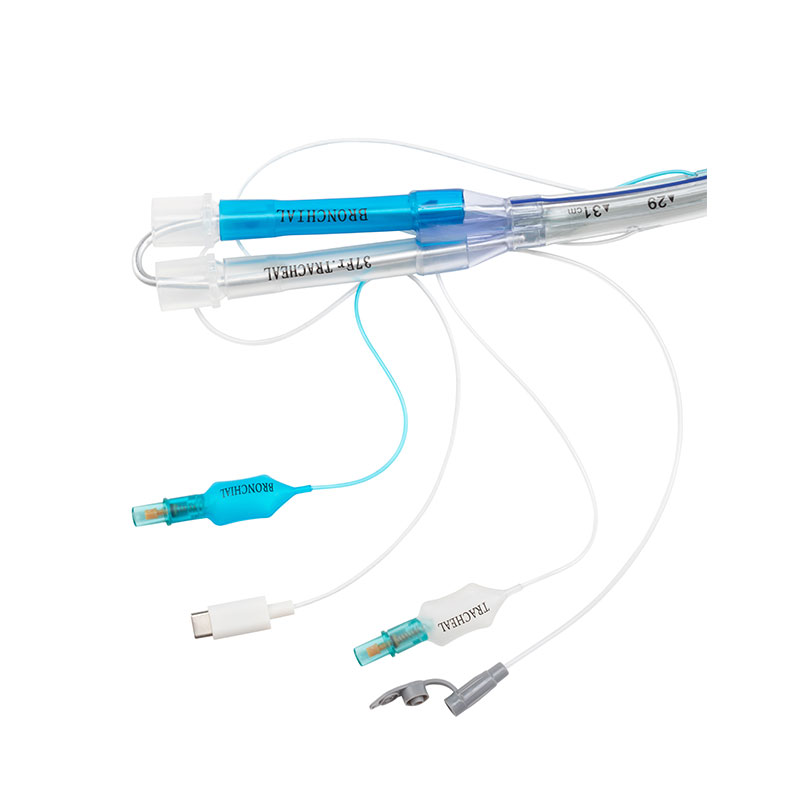

Технология производства включает в себя несколько этапов: смешивание компонентов силикона, формование трубки, вулканизацию (сшивание молекул силикона) и последующую обработку. Формование обычно осуществляется методом литья под давлением или экструзии. Важно обеспечить равномерное распределение силикона по всей трубке, чтобы избежать дефектов и неравномерной толщины стенок. В процессе вулканизации критически важен контроль температуры и времени, иначе силикон может стать слишком хрупким или, наоборот, слишком мягким.

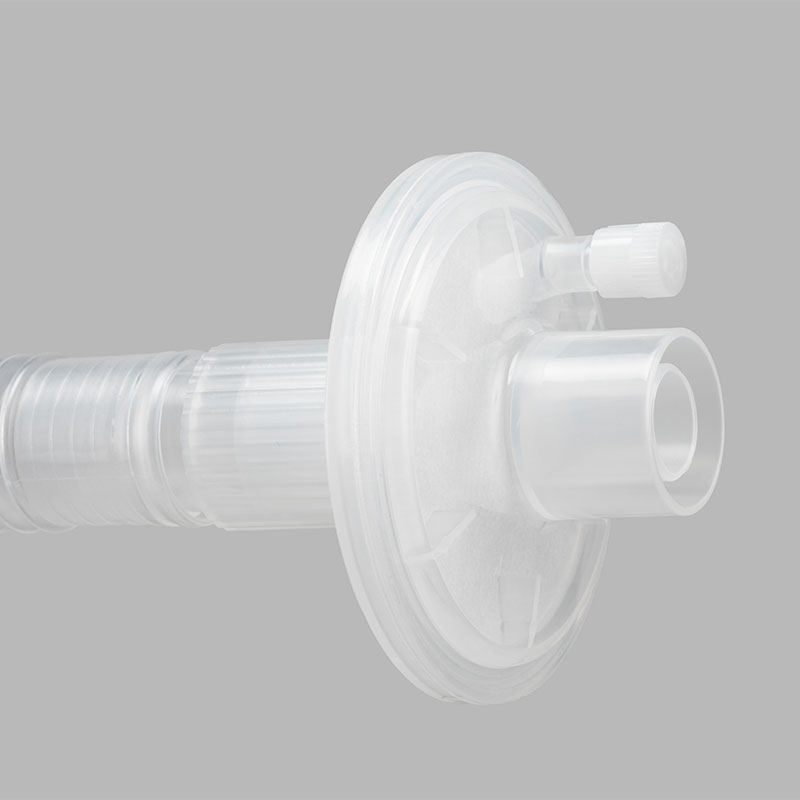

Стерилизация – это обязательный этап, который гарантирует отсутствие микроорганизмов в трубке. Обычно используют этиленоксид (EtO) стерилизацию или гамма-облучение. После стерилизации трубки тщательно упаковывают в индивидуальную стерильную упаковку. Упаковка должна быть защитой от внешних воздействий и обеспечивать сохранение стерильности до момента использования. Неправильная упаковка – это прямой путь к загрязнению и потере стерильности.

Как и в любой отрасли, в производстве эндотрахеальных трубок есть свои сложности. Одной из основных проблем является контроль качества. Нужно обеспечить стабильность технологического процесса и постоянный мониторинг качества сырья и готовой продукции. Это требует использования современного оборудования и квалифицированного персонала. Еще одна проблема – это высокая конкуренция на рынке, что вынуждает производителей постоянно снижать себестоимость продукции, не в ущерб качеству. Здесь особенно важен оптимизм и постоянное изучение новых технологий.

Не всегда легко найти надежного поставщика качественного силикона. Часто встречаются предложения 'с рук' или от не сертифицированных производителей. Это может привести к использованию некачественного сырья, которое не соответствует требованиям безопасности и эффективности. Кроме того, силикон может со временем впитывать влагу, что ухудшает его свойства. Поэтому необходимо тщательно проверять поставщиков и проводить регулярный анализ качества сырья.

Контроль качества должен осуществляться на каждом этапе производства. На этапе формования проверяют геометрические параметры трубки, на этапе вулканизации – температуру и время, на этапе стерилизации – эффективность стерилизации, а на этапе упаковки – герметичность упаковки. Используются различные методы контроля, такие как визуальный осмотр, ультразвуковой контроль, рентгеновский контроль и другие. Важно иметь четкие критерии приемки и отбраковки продукции.

ООО Чэнду Чанхуа Технологии, компания, основанная в 2006 году, является одним из ведущих производителей медицинских изделий в Китае. Наша компания имеет современное производственное оборудование и строгий контроль качества на всех этапах производства. Мы используем только высококачественное сырье и соблюдаем все международные стандарты. Наш производственный комплекс занимает около 4000 м2 и расположен в зоне А Медицинского города Чэнду. Мы постоянно совершенствуем наши технологии и разрабатываем новые продукты. Изначально, как и многие компании, сталкивались с проблемами при выборе сырья, особенно с подделками. Но благодаря тщательному отбору поставщиков и внедрению системы контроля качества, нам удалось решить эту проблему и обеспечить высокое качество нашей продукции.

Для обеспечения высокого качества продукции мы внедрили систему контроля качества ISO 13485. Эта система позволяет нам контролировать все этапы производства и обеспечивать соответствие продукции требованиям безопасности и эффективности. Система контроля качества включает в себя документированные процедуры, регулярные проверки и аудиты.

Мы используем современное производственное оборудование, такое как литьевые машины, экструдеры, стерилизаторы и упаковочные машины. Оборудование регулярно обслуживается и калибруется, чтобы обеспечить его надежную работу. Мы также постоянно инвестируем в новое оборудование, чтобы повысить эффективность производства и улучшить качество продукции.

Производство Одноразовые стерильные силиконовые эндотрахеальные трубки – это сложный и ответственный процесс. Он требует использования высококачественного сырья, современного оборудования и квалифицированного персонала. Важно соблюдать все международные стандарты и постоянно совершенствовать технологии. Только так можно обеспечить безопасность и эффективность продукции и спасти жизни пациентов.

Стоит отметить, что постоянное обучение персонала, изучение новых технологий и внимательное отношение к деталям – залог успеха в этой отрасли. И да, в работе с эндотрахеальными трубками нет места для компромиссов.