Итак, назотрахеальные эндотрахеальные трубки... Часто возникает путаница в терминологии, особенно при обсуждении производства. Многие считают, что это какая-то узкая ниша, требующая сложного оборудования и жестких стандартов. Но на самом деле, путь от концепции до готового изделия – это целая цепочка задач, от подбора материалов до строжайшего контроля качества. И вот, попробую поделиться своим опытом, не претендуя на абсолютную истину, а просто выложить то, что мы видим на практике, работая в этой сфере уже достаточно долго.

Первый, и, пожалуй, самый важный аспект – это выбор материалов. Обычно используются поливинилхлорид (ПВХ), силикон, иногда комбинированные материалы. Все начинается с сырья. Качество ПВХ напрямую влияет на гибкость и прочность трубки, а силикон – на ее мягкость и биосовместимость. Мы сотрудничаем с несколькими поставщиками, и каждый материал проходит обязательную проверку по сертификатам и лабораторным испытаниям. Не всегда самое дешевое решение оказывается самым оптимальным. Например, однажды мы работали с поставщиком, предлагавшим значительно более выгодные цены, но качество ПВХ было нестабильным. В итоге, после нескольких партий продукции, мы столкнулись с повышенным риском обрыва трубки во время использования. Пришлось срочно искать альтернативного поставщика, что, конечно, повлекло за собой задержку производства.

Особое внимание уделяется УФ-стабилизаторам и антистатическим добавками, особенно если трубка предназначена для длительного использования. Да, это небольшие детали, но они могут существенно повысить надежность изделия и снизить риск осложнений для пациента. Поэтому, в процессе поиска поставщиков, мы всегда тщательно изучаем состав сырья и требования к его безопасности. Помню, было такое, когда при тестировании партии силикона мы обнаружили наличие нежелательных примесей. Это потребовало полной остановки производства и пересмотра спецификаций.

В последние годы наблюдаются серьезные проблемы с логистикой и поставками сырья. Геополитическая обстановка, глобальные цепочки поставок – все это влияет на сроки и стоимость материалов. Мы стараемся диверсифицировать наши источники поставок, чтобы снизить зависимость от одного поставщика. Иногда это требует дополнительных затрат, но это оправдано стабильностью производства и контролем качества.

Кроме того, важным аспектом является своевременное получение сертификатов соответствия на сырье. Особенно это касается продукции, предназначенной для использования в медицинских учреждениях. Недостающие сертификаты могут привести к серьезным проблемам с таможней и неблагоприятно сказаться на репутации компании.

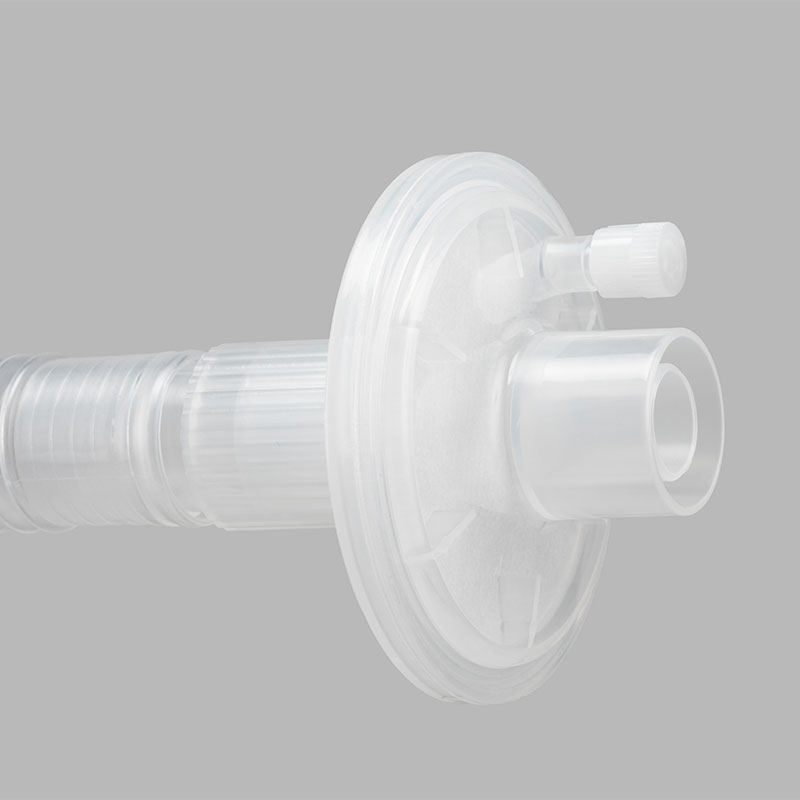

Технологический процесс, как я уже говорил, довольно сложный. Начинается все с подготовки сырья: проверка качества, резка на заготовки нужной длины и диаметра. Далее идет процесс экструзии – формирование трубки путем пропускания расплава через фильеру. Этот этап требует точной настройки параметров экструдера, чтобы получить изделие с заданными характеристиками. Мы используем экструдеры разных типов, в зависимости от требуемых параметров трубки.

После экструзии трубка проходит процесс стабилизации, чтобы выровнять ее геометрию и предотвратить деформацию. Затем происходит нанесение защитного покрытия, например, силиконового или ПВХ-покрытия. Это повышает износостойкость трубки и улучшает ее биосовместимость. Особое внимание уделяется контролю качества на каждом этапе производства. Мы используем различные методы контроля: визуальный осмотр, измерение диаметра и толщины стенок, проверку на прочность и гибкость. Контроль осуществляется как на машине, так и вручную.

Автоматизация играет все более важную роль в производстве медицинских изделий. Мы постепенно внедряем автоматизированные линии для выполнения повторяющихся операций, например, резки и упаковки. Это позволяет повысить производительность, снизить затраты и уменьшить вероятность ошибок. Однако, полная автоматизация не всегда возможна, поскольку некоторые операции требуют ручного контроля и высокой квалификации операторов. Например, при контроле качества мы всегда привлекаем опытных специалистов, которые могут выявить даже незначительные дефекты.

Но есть и сложности. Не вся автоматизация одинаково хорошо вписывается в существующие производственные процессы. Порой, приходится вносить существенные изменения в технологию, чтобы обеспечить совместимость нового оборудования с существующим. Это, конечно, требует дополнительных затрат и времени.

Контроль качества – это краеугольный камень всего производственного процесса. Мы строго соблюдаем все требования российских и международных стандартов, таких как ISO 13485 и FDA. Каждая партия продукции проходит многоступенчатый контроль, включая входной контроль сырья, контроль на этапах производства и выходной контроль готовой продукции. Мы используем современное лабораторное оборудование для проведения необходимых испытаний. Например, для проверки герметичности трубок мы используем вакуумные камеры, а для оценки биосовместимости – специальные клеточные культуры.

Важным аспектом является документирование всех этапов контроля качества. Мы ведем подробные журналы испытаний и сохраняем все результаты испытаний в течение установленного срока. Это необходимо для обеспечения обратимости производства и для выявления возможных проблем. Особое внимание уделяется отслеживаемости каждой партии продукции – от сырья до готового изделия. Это позволяет быстро идентифицировать и устранить дефекты, а также для проведения отзывов продукции в случае необходимости.

К сожалению, не всегда удается избежать ошибок. Иногда возникают проблемы с контролем температуры и давления в экструдере, что приводит к деформации трубок. Или, при неправильном нанесении защитного покрытия, может ухудшиться биосовместимость изделия. В таких случаях мы немедленно останавливаем производство и проводим расследование причин возникновения ошибки. Выявляем корень проблемы и принимаем меры для ее устранения. Наша цель – предотвратить повторение подобных ошибок в будущем.

Однажды у нас была партия трубок с повышенным уровнем остаточного растворителя. Это потребовало полной утилизации партии и пересмотра технологического процесса нанесения покрытия. Это был болезненный опыт, но он научил нас быть более внимательными к деталям и более строгими в контроле качества.

ООО Чэнду Чанхуа Технологии, как производитель, который активно работает на российском рынке, сталкивается с уникальными задачами. Помимо соблюдения российских стандартов, необходимо учитывать особенности местного рынка и требования заказчиков. Нам важна гибкость в адаптации к меняющимся условиям и возможность оперативно реагировать на новые запросы.

Наш опыт сотрудничества с ООО Чэнду Чанхуа Технологии позволяет нам лучше понимать потребности клиентов и предлагать оптимальные решения. Мы постоянно совершенствуем наши процессы и технологии, чтобы соответствовать самым высоким требованиям качества и безопасности. Мы уверены, что сможем успешно решать все задачи, которые стоят перед нами, и укрепить наши позиции на рынке назотрахеальных эндотрахеальных трубок.

В заключение хочу сказать, что производство медицинских изделий – это ответственное и сложное дело. Требует постоянного совершенствования и внимания к деталям. Но, несмотря на все трудности, мы гордимся своей работой и уверены, что делаем важный вклад в развитие медицины.