Назальная кислородная трубка для гбо завод – это, на первый взгляд, довольно простая вещь. Но опыт работы в отрасли показывает, что за кажущейся простотой скрывается целый ряд нюансов. Часто компании, особенно начинающие, недооценивают сложность производства и контроля качества. Речь не только о материалах, но и о процессах стерилизации, герметичности, и, что немаловажно, о совместимости с различными типами газового оборудования. Хочется поделиться опытом, может, кому-то пригодится. Постараюсь рассказать без излишнего профессионального жаргона, как будто рассказываю коллеге за чашкой кофе.

Вопрос выбора поставщика назальных кислородных трубок – это вообще отдельная история. Многие ищут самый дешевый вариант, но это часто приводит к разочарованию. Дешевизна, как правило, означает использование материалов более низкого качества, менее строгий контроль на производственных этапах, и, как следствие, повышенный риск брака и несоблюдения стандартов. Я бы рекомендовал начинать с тщательной проверки сертификатов, особенно если речь идет о продукции для медицинского применения. Важно убедиться, что поставщик обладает всеми необходимыми лицензиями и соответствует требованиям нормативных документов. Также неплохо посмотреть на историю компании – как долго она работает на рынке, какие отзывы о ней в интернете. Мы сами в свое время совершили ошибку, взяв поставщика, который казался очень привлекательным по цене, но потом выяснилось, что их продукция регулярно не соответствует заявленным характеристикам. Пострадали наши клиенты и репутация. И это – дорогого стоит.

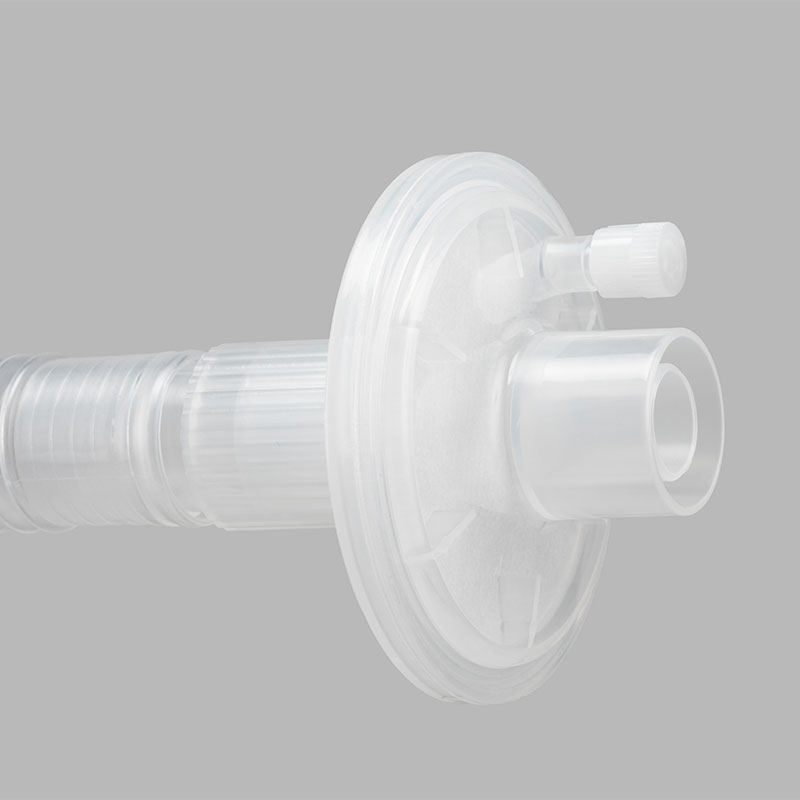

Состав трубки – это, конечно, один из ключевых факторов. Обычно используют медицинский силикон, но существуют и другие варианты – полиуретан, ПВХ. Каждый материал имеет свои преимущества и недостатки. Силикон, например, обладает высокой эластичностью, биосовместимостью и устойчивостью к воздействию различных химических веществ. Но он дороже. ПВХ дешевле, но менее долговечен и может выделять вредные вещества при нагревании. Выбор материала должен зависеть от конкретного применения и условий эксплуатации. Например, для использования в условиях повышенной влажности или агрессивных сред предпочтительнее силикон. Кстати, часто встречалась проблема с маркировкой материалов – не всегда можно точно определить, из чего сделана трубка, особенно если она изготовлена на нелицензированном производстве. Это, опять же, серьезный риск для потребителя.

Этот аспект нельзя недооценивать. Трубки должны быть надежно стерилизованы, чтобы исключить риск заражения при использовании. Наиболее распространенные методы стерилизации – это автоклавирование и гамма-облучение. Автоклавирование, как правило, более предпочтительно, так как не оставляет вредных веществ в материале. Но гамма-облучение дешевле и быстрее. Важно, чтобы поставщик предоставлял подтверждение о проведенной стерилизации и соблюдении всех санитарных норм. Мы сами долго выбирали между этими двумя методами, рассматривая их плюсы и минусы. В итоге остановились на автоклавировании, хотя это и увеличило стоимость производства. Но для нас это было приоритетом, потому что мы не хотели идти на компромиссы в вопросе безопасности.

Производство назальных кислородных трубок – это достаточно технологичный процесс. Он включает в себя несколько этапов: от подбора материала и его подготовки до формовки, нанесения защитного покрытия и стерилизации. Важно, чтобы производственное оборудование было современным и соответствовало требованиям безопасности. Нельзя забывать и о контроле качества на каждом этапе производства. Например, необходимо проверять герметичность трубок, их эластичность, устойчивость к деформации. Использование автоматизированных систем контроля позволяет повысить точность и надежность процесса. Кстати, мы однажды столкнулись с проблемой с геометрией трубок – они оказывались немного не по размеру. Пришлось искать причины этой проблемы и вносить корректировки в технологический процесс. Это заняло много времени и ресурсов, но в итоге мы смогли решить эту проблему и повысить качество продукции.

Контроль качества должен быть всеобъемлющим и охватывать все этапы производства. Входной контроль включает в себя проверку качества сырья и материалов. Контроль в процессе производства – проверку геометрических размеров, механических свойств и других характеристик. Финальный контроль – проверку готовой продукции на соответствие требованиям и спецификациям. Мы используем различные методы контроля качества, включая визуальный осмотр, измерение размеров, испытания на растяжение и герметичность. Важно, чтобы контроль качества осуществлялся квалифицированными специалистами и с использованием современного оборудования. Мы сами инвестировали в приобретение нового оборудования для контроля качества, чтобы повысить надежность нашей продукции. Это было разумным вложением, которое окупилось в долгосрочной перспективе.

Не могу не поделиться несколькими примерами из нашей практики. Например, мы успешно реализовали проект по разработке и производству назальных кислородных трубок для использования в портативных кислородных концентраторах. Это потребовало особого внимания к безопасности и надежности трубок, так как они должны выдерживать значительные нагрузки и обеспечивать бесперебойную подачу кислорода. Мы использовали высококачественный силикон и современные технологии производства, что позволило нам создать продукт, который полностью соответствует требованиям наших клиентов. Были и неудачи, конечно. Однажды мы столкнулись с проблемой с коррозией трубок в условиях повышенной влажности. Пришлось искать альтернативные материалы и разрабатывать новые технологии защиты. Это был сложный и длительный процесс, но в итоге мы смогли решить эту проблему и предложить нашим клиентам надежное решение. Иногда, чтобы добиться результата, приходится идти на эксперименты и пробовать разные варианты.

Важно учитывать, что трубки могут подвергаться воздействию различных факторов окружающей среды – влаги, температуры, химических веществ. Поэтому они должны быть устойчивы к этим факторам и сохранять свои свойства в течение длительного времени. Например, трубки, используемые в медицинских учреждениях, должны быть устойчивы к дезинфицирующим средствам и не подвергаться разложению при воздействии ультрафиолетового излучения. Мы проводим испытания нашей продукции на устойчивость к различным воздействиям, чтобы убедиться в ее долговечности и надежности. Кстати, для трубок, предназначенных для использования в автомобильных условиях, особенно важно учитывать устойчивость к воздействию бензина и других технических жидкостей. Это требует использования специальных материалов и покрытий.

Отрасль назальных кислородных трубок постоянно развивается. Появляются новые материалы, технологии и требования к качеству продукции. Например, сейчас наблюдается тенденция к использованию биоразлагаемых материалов, которые не загрязняют окружающую среду. Также растет спрос на трубки с повышенной герметичностью и устойчивостью к воздействию микроорганизмов. Мы постоянно следим за новыми тенденциями в отрасли и внедряем их в нашу производственную деятельность. Например, мы сейчас разрабатываем новые конструкции трубок, которые более удобны в использовании и обеспечивают более эффективную подачу кислорода. Верим, что в будущем назальные кислородные трубки станут еще более безопасными, надежными и удобными для пациентов.

Экологичность – это важный фактор, который следует учитывать при производстве назальных кислородных трубок. Необходимо минимизировать воздействие производственного процесса на окружающую среду, использовать экологически чистые материалы и технологии, а также утилизировать отходы правильно. Мы стараемся соблюдать все экологические нормы и правила и внедряем новые технологии, которые позволяют снизить негативное воздействие на окружающую среду. Например, мы используем энергосберегающее оборудование и перерабатываем отходы производства. Верим, что ответственный подход к производству – это залог устойчивого развития отрасли и заботы о будущем поколении.