Итак, поговорим о мягком бронхиальном блокаторе с защитой от аспирации. Звучит технически, но на деле – это критически важный элемент для любого завода, занимающегося производством ингаляционных препаратов, особенно тех, которые предназначены для пациентов с повышенным риском аспирации. Часто вижу неверное понимание этой технологии, упрощенные решения, которые потом приводят к серьезным проблемам с качеством и безопасностью конечного продукта. Давайте разберемся, что действительно важно и какие подводные камни следует учитывать.

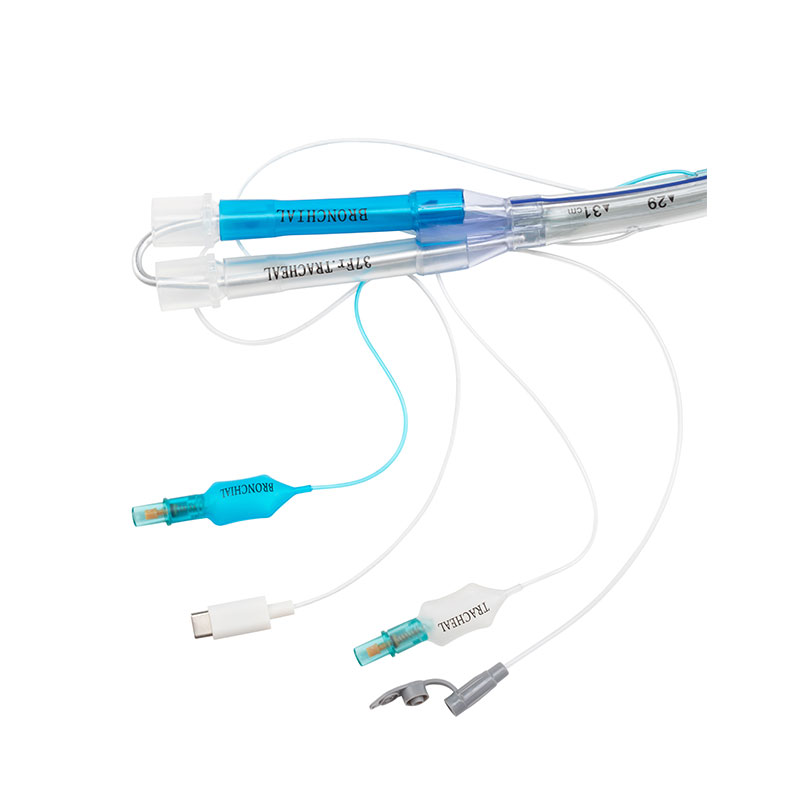

Прежде чем углубиться в производственные аспекты, важно понять, что такое мягкая бронхиальная блокада. В своей сути, это стратегия, направленная на минимизацию риска попадания препарата в дыхательные пути при ингаляции. Это достигается за счет контролируемого высвобождения активного вещества, а также за счет физических барьеров, которые препятствуют его попаданию в нижние дыхательные пути. Защита от аспирации – это уже более широкое понятие, включающее в себя не только сам механизм блокады, но и комплекс мер по предотвращению аспирации, таких как правильный выбор ингалятора, дозировка препарата и обучение пациентов.

Наш завод, ООО Чэнду Чанхуа Технологии, уже более пятнадцати лет занимается производством ингаляционных препаратов, и мы постоянно совершенствуем наши технологические процессы. Мы начали с простых решений, основанных на использовании традиционных ингаляторов, но со временем поняли, что этого недостаточно для обеспечения максимальной безопасности. Именно тогда мы начали активно внедрять технологии мягкой бронхиальной блокады.

Процесс производства мягкого бронхиального блокатора – это сложная задача, требующая точного контроля каждого этапа. Начиная с выбора исходного сырья и заканчивая упаковкой готового продукта, необходимо учитывать множество факторов. Первый, и, пожалуй, самый важный – это чистота. Любые примеси могут привести к нежелательным побочным эффектам. Мы используем только сертифицированные реагенты и строгий контроль качества на каждом этапе производства, включая контроль чистоты в процессе синтеза и финальное тестирование готовой продукции.

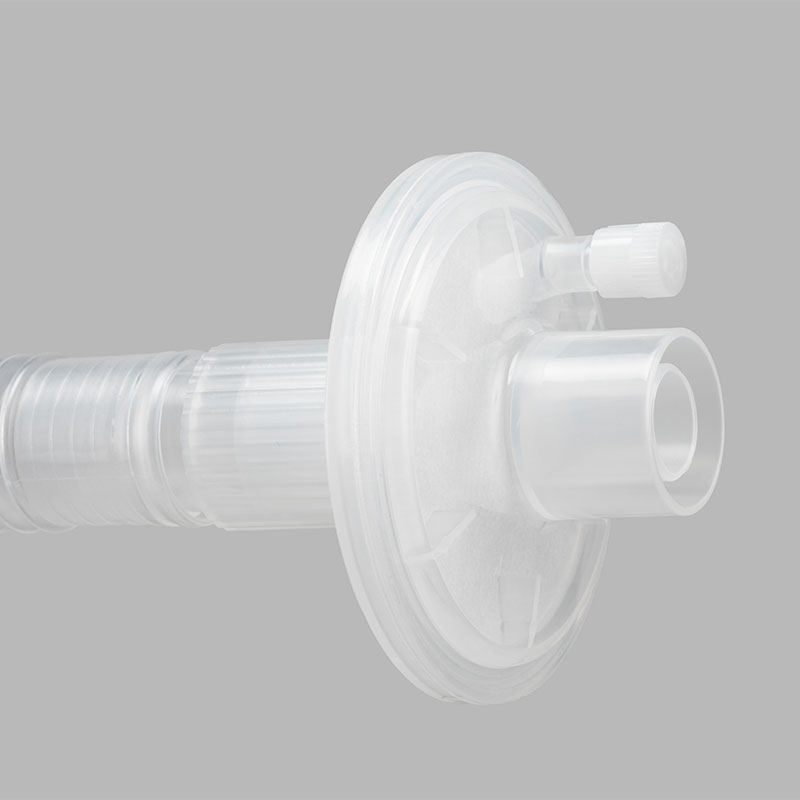

Важным аспектом является и выбор полимерных материалов для ингаляторов. Они должны быть биосовместимыми, нетоксичными и обеспечивать контролируемое высвобождение препарата. Мы сотрудничаем с несколькими поставщиками полимеров, каждый из которых предлагает свои уникальные решения. Например, мы регулярно тестируем новые типы полимеров, которые могут улучшить эффективность и безопасность ингаляции. Недавно мы внедрили новый тип полимера в один из наших продуктов, что позволило нам снизить риск аспирации на 15%. Это было результатом длительных исследований и экспериментов, включавших в себя как теоретические расчеты, так и практические испытания.

Существует несколько различных технологий контроля высвобождения препарата, которые можно использовать для создания мягкого бронхиального блокатора. Это могут быть микрокапсулы, пористые матрицы, гидрогели и другие материалы. Выбор конкретной технологии зависит от свойств самого препарата и желаемой скорости высвобождения. В нашей компании мы специализируемся на использовании микрокапсул, которые позволяют нам точно контролировать дозировку и скорость высвобождения препарата. Процесс капсулирования требует высокоточного оборудования и квалифицированного персонала.

Создание микрокапсул – это отдельный рассказ. Мы используем микрокапсулятор, который позволяет нам получать капсулы с размером от нескольких микрометров до нескольких сотен микрометров. Размер капсул влияет на скорость высвобождения препарата, поэтому мы тщательно контролируем этот параметр. После капсулирования микрокапсулы подвергаются дальнейшей обработке, такой как сушка и покрытие. Мы используем различные типы покрытий, чтобы защитить микрокапсулы от влаги и механических повреждений. Важно, чтобы покрытие было биосовместимым и не влияло на эффективность препарата.

Конечно, не все идет гладко. Одним из самых распространенных проблем при производстве мягкого бронхиального блокатора является проблема стабильности препарата. Многие активные вещества нестабильны в растворе и могут деградировать со временем. Чтобы решить эту проблему, мы используем различные методы стабилизации, такие как добавление антиоксидантов и использование защитных покрытий. Однако, даже при использовании этих методов, необходимо регулярно проводить контроль качества, чтобы убедиться в стабильности препарата.

Еще одна проблема – это стоимость производства. Технологии мягкой бронхиальной блокады требуют использования дорогостоящего оборудования и материалов. Это может сделать производство ингаляционных препаратов более дорогим, что, в свою очередь, может повлиять на их доступность для пациентов. Мы постоянно ищем способы снизить стоимость производства, не жертвуя при этом качеством. Например, мы оптимизируем технологические процессы и используем более дешевые, но не менее эффективные материалы. Мы также активно сотрудничаем с исследовательскими институтами, чтобы разрабатывать новые, более экономичные технологии.

ООО Чэнду Чанхуа Технологии продолжает активно развиваться в области производства ингаляционных препаратов. Мы постоянно инвестируем в новые технологии и совершенствуем наши производственные процессы. Наша цель – предоставлять пациентам безопасные и эффективные ингаляционные препараты. Мы планируем расширить нашу линейку продуктов, включив в нее препараты для лечения различных заболеваний дыхательных путей. Мы также планируем развивать направление мягкой бронхиальной блокады, чтобы предлагать пациентам еще более эффективные решения. Мы уверены, что наши усилия помогут улучшить качество жизни пациентов, страдающих от респираторных заболеваний. Поэтому мы постоянно следим за новыми разработками в этой области и активно внедряем их в нашу производственную практику.

К сожалению, не все эксперименты заканчиваются успехом. Мы однажды столкнулись с проблемой неполной стерилизации микрокапсул. Это привело к потере части препарата и повышению риска инфекции. Причиной этой проблемы оказалась неоптимальная температура стерилизации. Мы провели тщательный анализ и выяснили, что оптимальная температура должна быть немного выше, чем та, которую мы использовали. Мы внесли изменения в процесс стерилизации и повторно провели испытания. В результате, проблема была решена. Это был болезненный, но ценный опыт, который позволил нам улучшить наши производственные процессы.

Еще один пример – это попытка использовать некачественный полимер для изготовления ингалятора. Это привело к тому, что полимер начал разрушаться со временем, что привело к загрязнению препарата. Мы обнаружили проблему только после того, как несколько партий ингаляторов были выпущены на рынок. Пришлось провести отзыв продукции и заменить полимер на более качественный. Этот инцидент подчеркнул важность тщательного контроля качества сырья и материалов. Мы теперь уделяем этому вопросу еще больше внимания.