Многие считают, что производство кислородных масок – это простая задача, требующая базовых знаний о кислороде и воздуховодах. Это заблуждение. Заводское производство качественных кислородных масок – это сложный процесс, включающий в себя не только сборку, но и контроль качества на каждом этапе, от выбора материалов до финальной проверки. Я работаю в этой отрасли уже довольно давно, и могу сказать, что здесь есть множество нюансов, которые часто упускаются из виду. Эта статья – попытка поделиться некоторыми из этих нюансов, вытекающими из практического опыта.

Первый шаг – это выбор материалов. Очевидно, что маска должна быть изготовлена из медицинского пластика, стойкого к кислороду и не вызывающего аллергических реакций. Мы работаем с полипропиленом и полиэтиленом высокой плотности, но выбор конкретного материала зависит от назначения маски: для временного использования, для длительной поддержки, для использования в агрессивных средах. Неправильный выбор – и результат может быть плачевным, ведь маска должна обеспечивать герметичность и комфорт при длительном ношении. При этом, конечно, стоимость материалов – важный фактор, особенно при массовом производстве. Иногда, в попытке оптимизировать затраты, начинают использовать менее качественные материалы, что, в долгосрочной перспективе, оказывается крайне невыгодным – постоянные поломки, необходимость в замене, и, в конечном итоге, потеря репутации.

Следующий этап – это проектирование и изготовление корпуса маски. Это требует использования специализированного оборудования – станков с ЧПУ, литьевых машин, и специальных пресс-форм. Важно обеспечить точную посадку всех элементов, а также соответствие маски эргономическим требованиям. В последние годы все большее внимание уделяется разработке масок с регулируемыми ремнями и адаптируемыми насадками, что позволяет подобрать оптимальную посадку для различных типов лица. Нам не раз приходилось сталкиваться с проблемами при разработке масок для пациентов с особенностями строения лица – например, с гипертрофией носогубных складок. В таких случаях требуется индивидуальный подход и специальные решения.

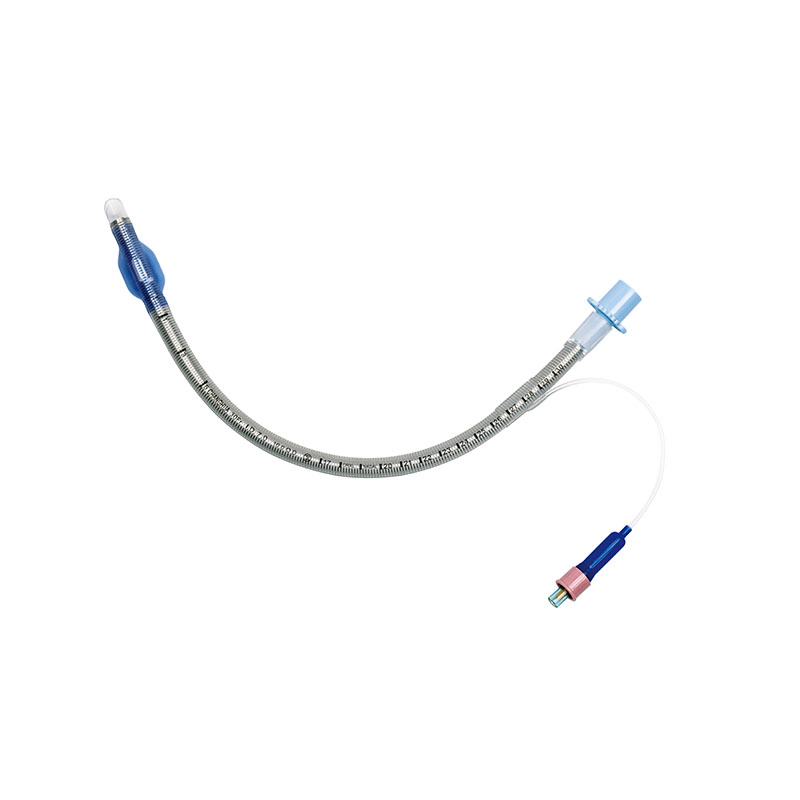

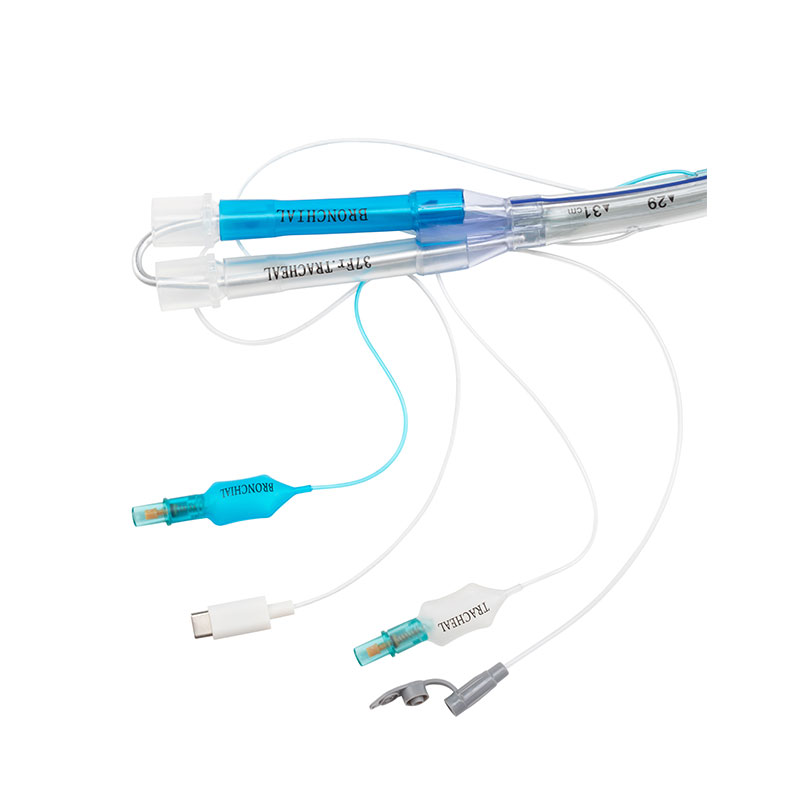

После изготовления корпуса маски необходимо установить систему воздуховодов. Это обычно представляют собой гибкие трубки из медицинского силикона или ПВХ. Важно обеспечить герметичное соединение трубок с корпусом маски и с источником кислорода. При этом необходимо учитывать, что трубки должны быть устойчивы к высоким давлениям и температурам. Мы часто используем трубки с внутренней антистатической пропиткой, чтобы предотвратить образование статического электричества при использовании в определенных условиях.

Контроль качества – это не просто формальность, а абсолютно необходимый этап производства. На каждом этапе производства необходимо проводить контроль качества – от проверки входящих материалов до финальной проверки готовой продукции. Мы используем различные методы контроля качества – визуальный осмотр, тесты на герметичность, тесты на прочность, и тесты на устойчивость к кислороду. Особое внимание уделяется проверке герметичности соединений, а также проверке отсутствия трещин и дефектов на корпусе маски. Несколько раз приходилось выводить из производства партии масок из-за обнаруженных дефектов в материалах или неправильной сборки.

Важным аспектом контроля качества является подготовка документации. Необходимо вести журнал контроля качества, где фиксируются все результаты испытаний и обнаруженные дефекты. В случае обнаружения дефектов необходимо проводить анализ причин их возникновения и принимать меры по их устранению. Мы используем систему управления качеством, соответствующую требованиям международных стандартов.

Часто возникают проблемы, которые не очевидны на первый взгляд. Например, проблема адгезии клея к пластику. Неправильный выбор клея или неправильная подготовка поверхности может привести к тому, что соединение не будет герметичным. Для решения этой проблемы мы используем специальный клей, разработанный для медицинского пластика, а также проводим предварительную обработку поверхности с помощью диоксида кремния.

Еще одна проблема – это проблема усадки пластика при охлаждении. Это может привести к тому, что корпус маски будет деформироваться, и маска не будет плотно прилегать к лицу. Для решения этой проблемы мы используем специальный технологический процесс охлаждения, который позволяет компенсировать усадку пластика.

Рынок кислородных масок постоянно развивается. Появляются новые материалы, новые технологии, новые требования к качеству. В будущем, мы планируем внедрять новые технологии производства, такие как 3D-печать, что позволит нам создавать маски с более сложной конструкцией и более точной посадкой. Также мы планируем разрабатывать маски с интеллектуальными функциями, такими как датчики давления и датчики уровня кислорода.

Кроме того, растет спрос на одноразовые маски. Производство кислородных масок для одноразового использования требует автоматизации и оптимизации процессов для снижения себестоимости и обеспечения высокой производительности. Это означает внедрение робототехники и современных систем автоматизации.

ООО Чэнду Чанхуа Технологии обладает значительным опытом в производстве медицинских изделий, включая кислородные маски. Наше производственное оборудование позволяет выпускать продукцию различной сложности и объема. Мы сотрудничаем с медицинскими учреждениями и предприятиями, работающими в сфере здравоохранения, по всей территории Китая и за его пределами. Наш опыт и знания позволяют нам предлагать нашим клиентам высококачественную продукцию по конкурентоспособным ценам.

Мы всегда открыты к сотрудничеству и готовы решать сложные задачи. Наши специалисты обладают высокой квалификацией и постоянно повышают свою профессиональную компетентность. Мы стремимся к постоянному улучшению качества нашей продукции и расширению ассортимента.