Кислородные маски – это критически важное оборудование, но зачастую вокруг их производства и применения сложилось множество мифов. Многие начинают с представления о стандартном производстве, как о чем-то простом, но реальность, поверьте, гораздо сложнее. Недавно столкнулись с серьезными проблемами при закупке комплектующих для производства кислородных масок для одного из наших проектов. Это заставило задуматься о том, на что стоит обращать внимание при выборе поставщика и какие факторы влияют на качество готового продукта. Рассмотрим основные моменты, с которыми сталкиваются производители и потребители в этой сфере, не углубляясь в сложные технические детали, а скорее, делясь опытом.

Производство кислородных масок – это комплексный процесс, включающий в себя не только сборку компонентов, но и строгий контроль качества на каждом этапе. От выбора материалов до окончательной проверки готового изделия. Многие думают, что просто собирают все детали, но это заблуждение. Важно понимать, что от качества каждой компоненты напрямую зависит безопасность использования маски. И, конечно, стоимость.

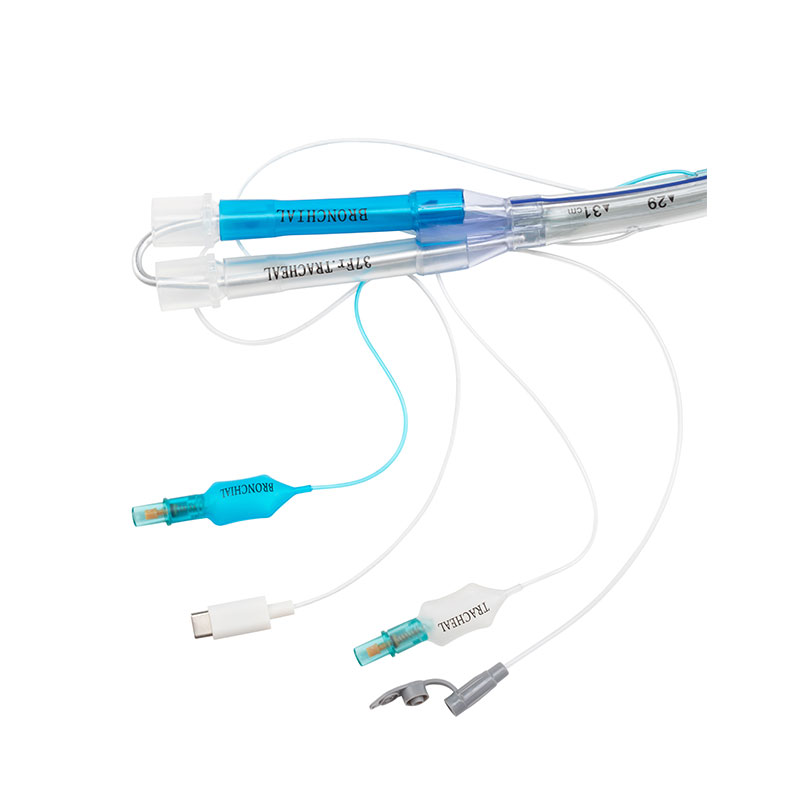

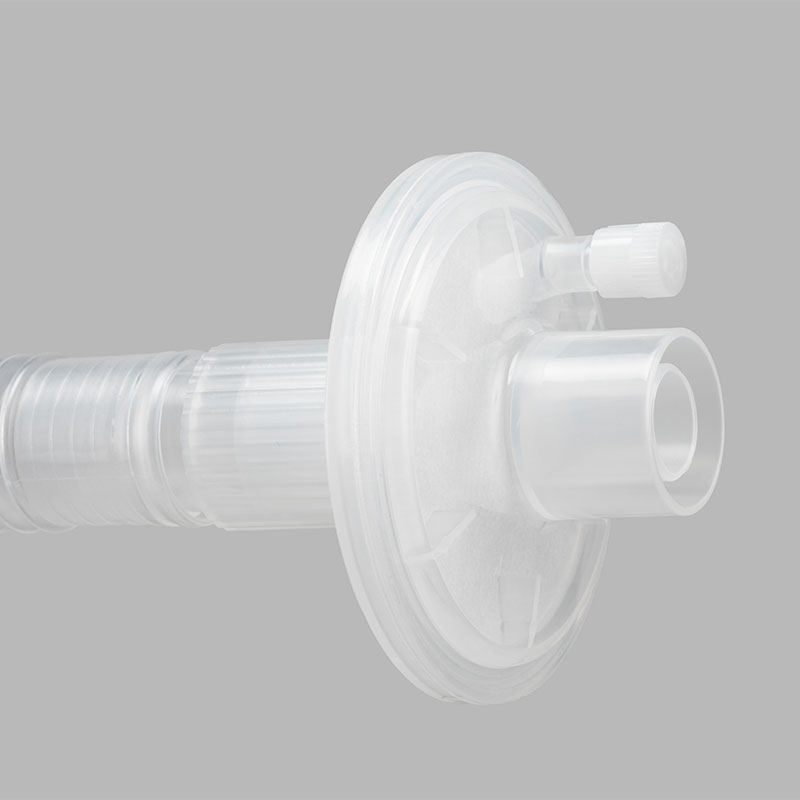

Обычно, компании начинают с выбора поставщиков кислорода, который используется для заполнения маски. Затем – производство корпуса маски, респираторных клапанов, шлангов, а также элементов крепления. Каждый из этих этапов имеет свои специфические требования и стандарты. Например, материал корпуса должен быть устойчив к воздействию кислорода и влаги, а клапаны – обеспечивать надежную герметичность.

Начнем с проектирования и разработки. Тут важную роль играет соответствие стандартам безопасности и эргономичным требованиям. Затем идёт закупка и подготовка материалов, что включает в себя контроль качества входящего сырья. После этого – изготовление деталей, сборка маски, контроль качества и упаковка. И, разумеется, необходимо соблюдать все нормы и правила хранения и транспортировки готовой продукции.

Не стоит недооценивать важность контроля качества на каждом этапе производства. Ведь даже небольшая деталь, изготовленная с нарушениями, может привести к серьезным последствиям. Мы однажды столкнулись с проблемой некачественных резиновых уплотнителей, которые значительно снижали герметичность маски. Это потребовало пересмотра всего производственного процесса и поиска более надежного поставщика.

Выбор материалов и комплектующих для производства кислородных масок – это один из самых важных этапов. Нельзя экономить на качестве, иначе рискуете поставить под угрозу жизни людей. Особенно это касается резиновых изделий, пластиковых компонентов и металлических деталей.

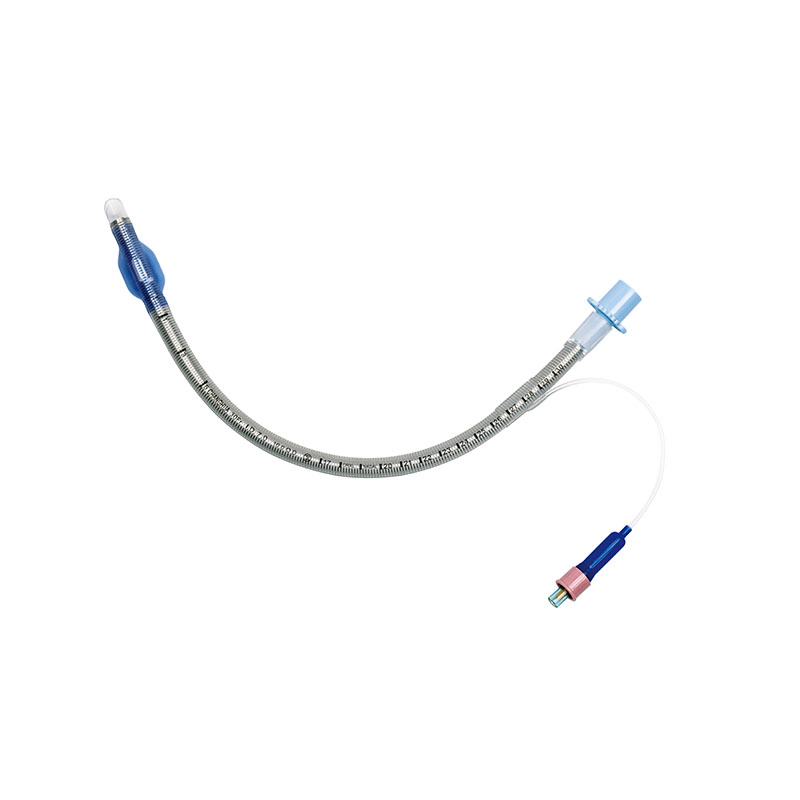

В качестве корпуса маски часто используют полипропилен или другие полимеры, устойчивые к воздействию кислорода и влаги. Резиновые уплотнители должны быть изготовлены из специального эластомера, который обладает высокой эластичностью и долговечностью. Шланги должны быть изготовлены из медицинского силикона или других материалов, соответствующих требованиям безопасности.

Полипропилен хорошо подходит для корпуса из-за своей прочности и устойчивости к химическим воздействиям. Однако, если требуется более высокая герметичность, можно использовать полиэтилен или другие полимеры с более плотной структурой.

Для шлангов часто используют медицинский силикон, так как он обладает высокой эластичностью, устойчивостью к температурным перепадам и не выделяет вредных веществ. Также можно использовать полиуретан или другие материалы, обладающие аналогичными свойствами.

Одной из основных проблем, с которыми сталкиваются производители – это нестабильность поставок качественных материалов. В последнее время наблюдается рост цен на полимеры и другие компоненты, а также увеличение сроков поставки. Это связано с геополитической ситуацией и проблемами в логистике.

Мы несколько раз сталкивались с задержками в поставках резиновых уплотнителей из-за проблем с поставщиками в Китае. Это вынуждало нас искать альтернативные источники поставок и пересматривать сроки производства. Важно иметь несколько поставщиков для каждой ключевой компоненты, чтобы минимизировать риски.

Контроль качества – это не просто формальность, это обязательное условие для производства кислородных масок. На каждом этапе производства необходимо проводить проверки, чтобы убедиться в соответствии продукции требованиям безопасности и качества.

Проверка материалов включает в себя анализ их химического состава, физических свойств и соответствия стандартам. Проверка готовых изделий включает в себя проверку герметичности, прочности, устойчивости к воздействию кислорода и других факторов.

Для контроля качества используются различные методы, включая визуальный осмотр, физические и химические испытания. Визуальный осмотр позволяет выявить дефекты поверхности, такие как трещины, царапины и деформации.

Физические испытания включают в себя проверку прочности на разрыв, устойчивости к сжатию и другим параметрам. Химические испытания включают в себя анализ химического состава материалов и проверку их устойчивости к воздействию различных веществ.

Очень важно, чтобы кислородные маски имели соответствующую сертификацию, подтверждающую их соответствие требованиям безопасности. В России это сертификат соответствия требованиям технического регламента Таможенного союза.

Сертификация подтверждает, что продукция прошла необходимые испытания и соответствует установленным стандартам. Это гарантирует, что маска безопасна и эффективна в использовании. При выборе поставщика обязательно уточняйте наличие сертификатов соответствия.

Компания ООО Чэнду Чанхуа Технологии, основанная в 2006 году, позиционирует себя как производителя и поставщика оборудования для медицинских учреждений. Их производственные мощности составляют около 4000 м2, расположенные в зоне А Медицинского города Чэнду. Они специализируются на исследованиях, производстве и продаже оборудования, в том числе и комплектующих для кислородных масок.

С нашей стороны, мы планируем провести детальный анализ их продукции и сервиса. Важно оценить качество их материалов, производственные процессы и систему контроля качества. Также необходимо убедиться в наличии всех необходимых сертификатов и лицензий.

Наши предварительные исследования показывают, что компания активно использует современные технологии и располагает квалифицированным персоналом. Однако, необходимо провести собственную проверку и убедиться в соответствии их продукции нашим требованиям. Опыт показывает, что не всегда заявленные стандарты соответствуют реальности.

Мы сотрудничали с несколькими производителями кислородных масок, и каждый из них имел свои особенности и проблемы. В одном случае мы столкнулись с недобросовестным поставщиком, который предлагал материалы низкого качества по завышенным ценам. Это привело к значительным финансовым потерям и задержке производства.

В другом случае мы нашли надежного партнера, который предлагал качественные материалы по конкурентоспособным ценам. Это позволило нам снизить себестоимость продукции и повысить ее качество. И, конечно, это значительно облегчило нашу работу.

Вывод: выбор поставщика кислородных масок – это ответственный и сложный процесс, требующий тщательного анализа и проверки. Нельзя экономить на качестве, иначе рискуете поставить под угрозу жизни людей. Поэтому, прежде чем заключать договор, необходимо провести собственную проверку поставщика и убедиться в соответствии его продукции требованиям безопасности и качества. И не стоит забывать о сертификации!