Когда слышишь 'Китай маска лицевая кислородная Производитель', сразу представляется конвейер с одноразовыми изделиями. Но настоящая специализация начинается там, где учитывают анатомию носогубного треугольника и динамику дыхания - мы прошли этот путь через серию проб и ошибок.

В 2010-х многие локальные производители копировали западные образцы, не адаптируя геометрию масок под азиатский тип лица. Результат - свист на вдохе у 30% пациентов в пекинской больнице, где мы проводили тестирование. Пришлось пересматривать конструкцию креплений.

Наша компания ООО Чэнду Чанхуа Технологии начинала с простых кислородных трубок, но к 2015 году накопила достаточно данных, чтобы разработать маски с переменным прижимом. Ключевым стало наблюдение за пациентами с отеками - стандартные резинки оставляли борозды, что ограничивало время использования.

Сейчас в арсенале 7 модификаций, включая детские варианты с маркировкой по весу, а не возрасту. Это решение родилось после стажировки в корейских клиниках, где учитывают антропометрические различия.

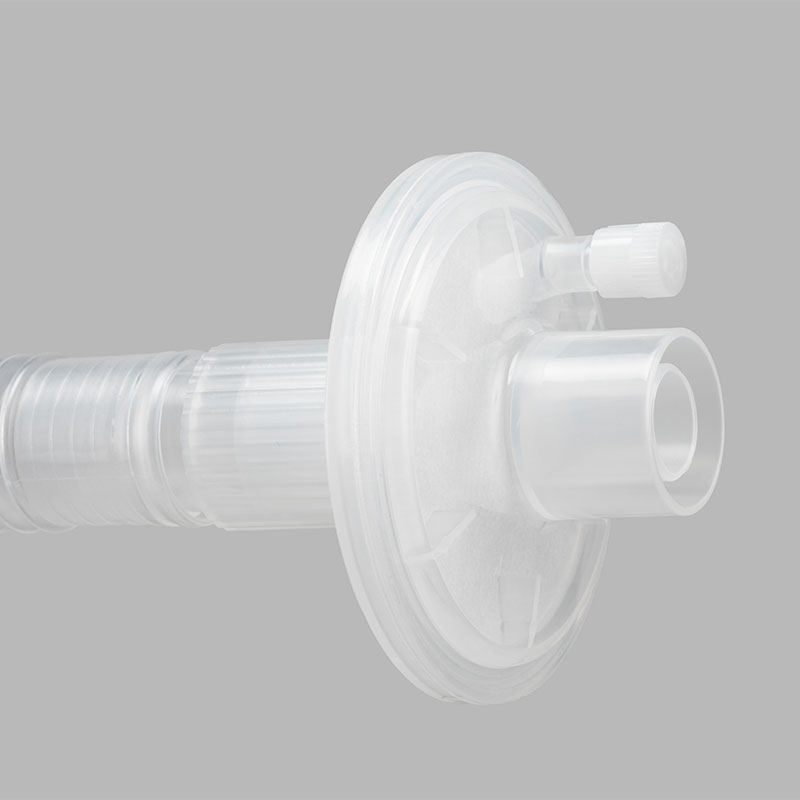

Поликарбонат для лицевых масок должен 'дышать' иначе, чем для кислородных клапанов. Мы потратили полгода на подбор состава, который не трескается при многократной стерилизации. Сейчас используем материал от проверенного поставщика из Гуанчжоу - дороже на 15%, но нет микротрещин после 50 циклов обработки.

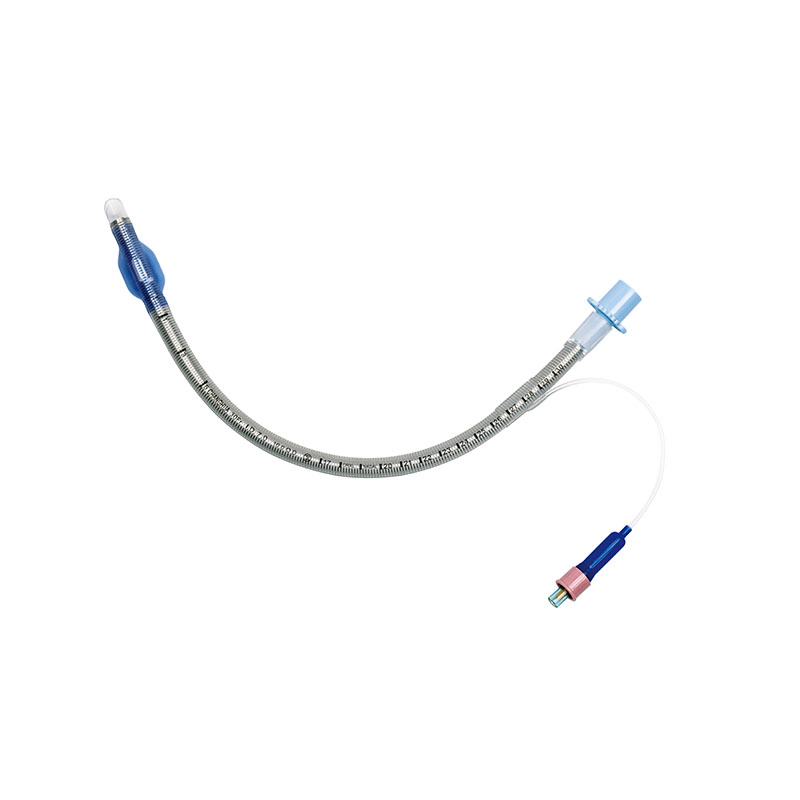

Система фиксации - отдельная история. Пластиковые зажимы ломались при -20°C (транспортировка в северные регионы), пришлось разрабатывать композитный материал. Кстати, именно после жалоб из Хабаровска мы добавили в конструкцию температурный буфер.

Вакуумная формовка на оборудовании немецкого производства позволяет создавать анатомические изгибы, но пришлось модифицировать программное обеспечение - стандартные настройки не учитывали особенности переносицы азиатского типа. Технолог Чжан Ли предлагал вообще отказаться от жесткой рамки, но клинические испытания показали лучшую герметичность именно комбинированного варианта.

На производственной площадке в Медицинском городе Чэнду мы внедрили трёхуровневую проверку. Самый интересный - тест на 'сонное дыхание', когда маску тестируют при разном давлении вдоха-выдоха. Обнаружили, что стандартные 6 л/мин не покрывают все клинические сценарии.

Каждую партию проверяем на герметичность не только статически, но и при повороте головы на 45 градусов. Это требование появилось после случаев подтекания у пациентов с искривлением носовой перегородки - сейчас такие тесты стали отраслевым стандартом.

Сертификация по ISO 13485 далась сложно - пришлось перестраивать систему документирования. Зато теперь можем отследить каждую партию сырья до конкретной маски. Это важно для случаев индивидуальной непереносимости.

В кардиоцентре Шанхая заметили, что пациенты с тремором рук часто смещают маску при попытке попить воды. Добавили эластичные крепления с возможностью быстрого отсоединения - простое решение, но оно потребовало переделки системы фиксации.

Детские отделения жаловались на страх детей перед масками. Ввели цветные варианты с рисунками, но главное - изменили материал на более 'теплый' на ощупь. Полимер с низкой теплопроводностью дороже, но снижает конденсацию и психологический дискомфорт.

Самое неочевидное улучшение - антифог покрытие. Изначально считали его маркетинговой уловкой, пока в гуанчжоуской больнице не предоставили статистику: 34% пациентов снимали маски из-за запотевания. Теперь наносим двухслойное покрытие, хотя это увеличивает стоимость на 7%.

При поставках в регионы с влажным климатом столкнулись с деформацией упаковки. Перешли на вакуумную запайку с силикагелем - казалось бы, мелочь, но это сохранило товарный вид при морских перевозках.

Для экспорта в страны СНГ пришлось разрабатывать усиленные крепления - местные медики чаще переставляют маски между пациентами. Увеличили ресурс пластиковых элементов на 40%, хотя изначально считали это избыточным.

Сайт https://www.chkj.ru стал не просто витриной, а инструментом сбора обратной связи. Именно через него поступило предложение от врача из Алматы о маркировке степени жесткости - теперь указываем три категории на упаковке.

При площади цехов 4000 м2 удалось организовать замкнутый цикл для 70% компонентов. Это снизило зависимость от поставок во время пандемии, когда логистика встала. Но пришлось инвестировать в пресс-формы для литья пластмасс - окупилось за 2 года.

Автоматизация сборки дала 30% прирост, но для специальных масок сохранили ручную калибровку - робот не чувствует напряжение материала в зажимах. Этот нюанс выявили только при общении с медсестрами реанимационных отделений.

Уставной капитал в 21 миллион юаней позволил пережить этап экспериментов с биосовместимыми силиконами. От этой идеи отказались - дорого без реального преимущества для большинства пациентов. Лучше направили ресурсы на систему креплений с памятью формы.

Сейчас наше производство в районе Вэньцзян выпускает 15 типов кислородных масок, включая специализированные для неинвазивной вентиляции. Главный урок - нельзя делать продукт только по техническим требованиям, нужно учитывать человеческие привычки и клинические реалии.

Перспективы вижу в умных датчиках износа, но пока технология слишком дорога для массового применения. Возможно, через пару лет... А пока сосредоточимся на ergonomics и доступности - это то, что действительно нужно рынку.