Начнем с простого. Когда говорят о аппаратах кислородных масок, часто подразумевают огромные, стационарные комплексы. Но реальность, как всегда, куда интереснее. В моей практике, особенно в последние годы, всё больше запросов приходится на компактные, переносные решения – для дома, для транспортировки, для экстренных ситуаций. И вот, где, собственно, и кроется самое интересное – в производственном секторе, где заводы по производству кислородных масок адаптируются под эти новые потребности. Не все, конечно. Многие по-прежнему ориентированы на массовое производство стационарных систем, что, в принципе, понятно – это проверенный временем бизнес. Но мне кажется, здесь открывается огромный потенциал для развития, для инноваций.

Рынок медицинского оборудования постоянно меняется. В частности, спрос на аппараты кислородных масок заметно растет, и не только в условиях пандемии. Старение населения, увеличение числа заболеваний дыхательной системы – вот факторы, которые влияют на эту динамику. Но вместе с ростом спроса приходит и конкуренция. И здесь ключевым фактором успеха становится не только цена, но и качество, надежность, удобство использования. Конечно, ценовое преимущество важно, но если продукт ненадежен или неудобен в использовании, он не будет востребован. Наблюдается тренд на миниатюризацию, на интеграцию с другими медицинскими устройствами. Просто маска уже не просто приспособление для подачи кислорода, это часть комплексной системы мониторинга и поддержки жизненно важных функций.

Я лично видел несколько попыток создать действительно революционные решения, но, к сожалению, не все из них доходили до серийного производства. Основная проблема – это сложность и дороговизна производства. Материалы, компоненты, контроль качества – всё это требует значительных инвестиций. Иногда, слишком амбициозные проекты проваливаются из-за переоценки собственных возможностей или недостаточного финансирования. Мы, в своей компании ООО Чэнду Чанхуа Технологии, постоянно сталкиваемся с этим. Принимаем решения, разрабатываем прототипы, испытываем, а иногда и отбрасываем идеи – это нормальный процесс.

Производство аппаратов кислородных масок – это сложный и многоступенчатый процесс, требующий высококвалифицированных специалистов и современного оборудования. Начинается всё с проектирования, с разработки технической документации. Дальше идёт закупка материалов и комплектующих. Здесь критически важно выбирать надежных поставщиков, которые могут гарантировать качество поставляемых материалов. Мы, например, сотрудничаем с несколькими китайскими поставщиками, но постоянно проводим аудит их производственных мощностей и контролем качества продукции. Помню, как однажды столкнулись с поставкой дефектных кислородных баллонов – это был настоящий кошмар, пришлось срочно искать альтернативного поставщика, что привело к задержке производства.

Затем идёт сборка аппарата кислородной маски, которая выполняется на специализированных производственных линиях. Важный этап – это контроль качества на каждом этапе производства. Используются различные методы контроля – визуальный осмотр, функциональные испытания, лабораторные исследования. Мы применяем как традиционные методы контроля, так и современные – например, неразрушающий контроль. Это позволяет выявлять дефекты, которые не видны невооруженным глазом. Использование автоматизированных систем контроля помогает повысить точность и эффективность процесса.

Особое внимание уделяется стерилизации и дезинфекции кислородных масок. Это критически важно для обеспечения безопасности пациентов. Существует несколько способов стерилизации – автоклавирование, обработка гамма-излучением, обработка этиленоксидом. Выбор метода зависит от материала, из которого изготовлена маска. Мы используем автоклавирование для стерилизации большинства наших масок, но для некоторых видов материалов используем обработку этиленоксидом.

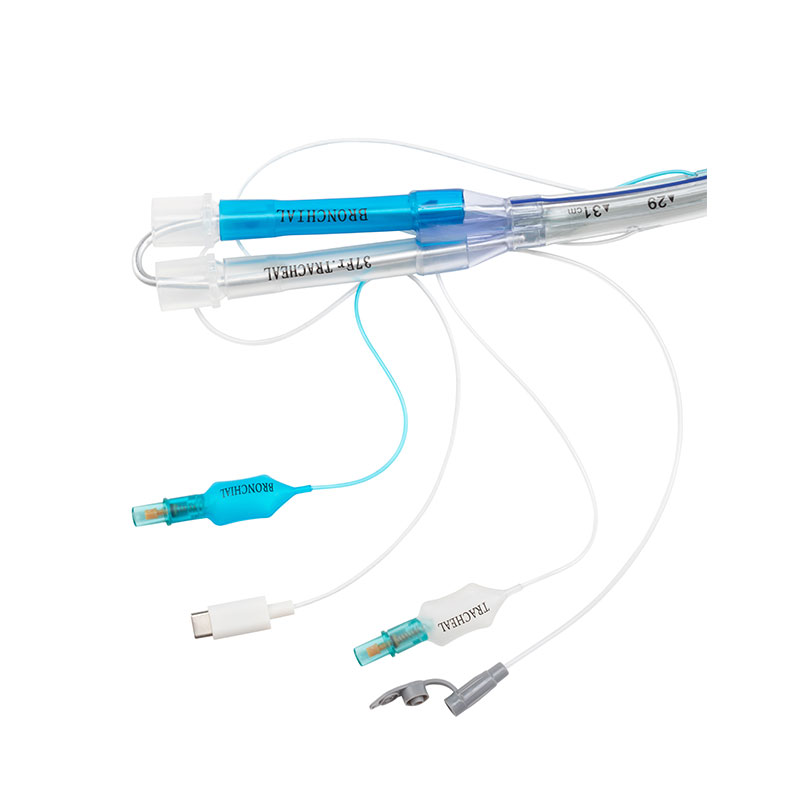

Выбор материалов и компонентов – это один из ключевых факторов, влияющих на качество и надежность аппаратов кислородных масок. Для изготовления корпусов используются различные материалы – полипропилен, поликарбонат, ABS-пластик. Для фильтров – фильтровальная бумага, активированный уголь, различные гели. Для кислородных масок – медицинский силикон, латекс, полиуретан. Мы стараемся использовать только материалы, соответствующие требованиям медицинских стандартов. И, конечно, важно учитывать совместимость материалов друг с другом – например, нельзя использовать материалы, которые могут выделять токсичные вещества при контакте с кислородом.

В последнее время все больше внимания уделяется использованию биосовместимых материалов. Это позволяет снизить риск аллергических реакций и других побочных эффектов. Мы рассматриваем возможность использования новых материалов, таких как нанокомпозиты и биопластики. Конечно, это требует дополнительных затрат и исследований, но в долгосрочной перспективе это может оказаться выгодным решением. Я знаю, что многие **заводы по производству кислородных масок** сейчас активно ищут такие решения.

Я думаю, что будущее заводов по производству кислородных масок за инновациями. Необходимо разрабатывать новые решения, которые будут более компактными, легкими, удобными и безопасными. Необходимо использовать современные технологии – 3D-печать, искусственный интеллект, интернет вещей. Например, можно разработать аппарат кислородной маски, который будет автоматически регулировать подачу кислорода в зависимости от потребностей пациента. Или разработать систему мониторинга состояния пациента, которая будет передавать данные врачу в режиме реального времени.

И еще один важный аспект – это ценообразование. Необходимо сделать аппараты кислородных масок более доступными для широкого круга потребителей. Это возможно только при условии оптимизации производственных процессов и использования более дешевых материалов. Надеюсь, что в ближайшие годы мы увидим появление новых, более эффективных и доступных аппаратов кислородных масок, разработанных на заводах по производству кислородных масок по всему миру. В частности, мы, в ООО Чэнду Чанхуа Технологии, активно инвестируем в разработку новых моделей, и я уверен, что у нас есть потенциал для того, чтобы внести свой вклад в развитие этой области.