Речь пойдет о эндотрахеальных трубках – жизненно важном медицинском изделии. Зачастую, когда люди говорят об этом, думают только о сертификации и соответствии стандартам. А ведь за красивой этикеткой и заявленными характеристиками стоит сложный производственный процесс, требующий опыта, знаний и постоянного контроля. Я не буду вдаваться в академические детали, скорее поделюсь своими наблюдениями, опытом работы и некоторыми моментами, которые часто остаются за кадром в нормативной документации. Просто размышления профессионала, который достаточно долго и близко знаком с этой сферой. Потому что на практике часто оказывается, что соответствие ГОСТу – это только начало, а не гарантия качества.

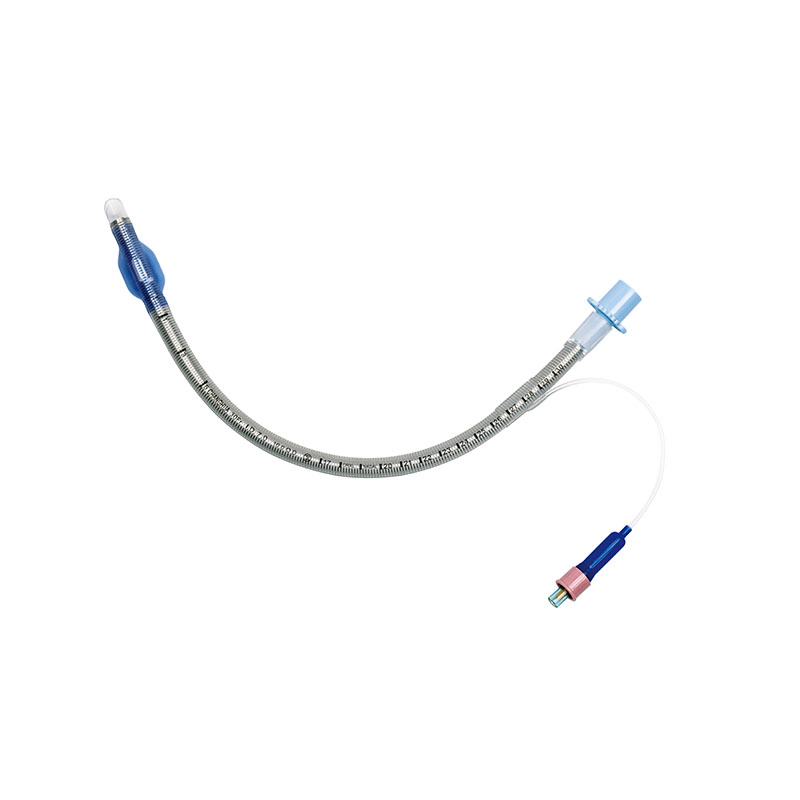

Производство эндотрахеальных трубок — это не просто сборка компонентов. Это сочетание материалов, технологий, точного контроля качества и глубоких знаний анатомии. Популярность темы обусловлена не только растущей потребностью в медицинских изделиях, но и необходимостью постоянно совершенствовать существующие модели и разрабатывать новые, более совершенные. Особенно остро стоит вопрос о производстве высококачественных трубок, способных выдерживать экстремальные условия и обеспечивать эффективную вентиляцию легких. В целом, рынок довольно насыщен, но всегда есть место для тех, кто готов идти дальше, предлагая не просто стандартный продукт, а действительно надежное и безопасное решение.

Сейчас, когда все стараются 'успеть' под жесткие сроки, часто жертвуют контролем качества на начальных этапах. Это, конечно, краткосрочная экономия, которая в долгосрочной перспективе может привести к серьезным последствиям. И это не просто теория – я лично видел случаи, когда некачественные трубки приводили к осложнениям у пациентов. Поэтому, в моей практике, особое внимание уделяется ранней диагностике потенциальных проблем.

Выбор материалов – это критически важный этап. В основном используют поливинилхлорид (ПВХ), но существуют и другие варианты: силикон, полиуретан. Каждый материал имеет свои преимущества и недостатки, влияет на гибкость, прочность, устойчивость к дезинфекции и другие характеристики. Например, ПВХ дешевле, но менее долговечен и может терять гибкость при длительном использовании. Силикон более гипоаллергенен, но требует более сложных технологий производства. Смотрите, даже незначительные отклонения в составе материала могут серьезно повлиять на конечный результат.

Мы в ООО Чэнду Чанхуа Технологии (https://www.chkj.ru) работали с разными поставщиками полимеров, и всегда проводим тщательный анализ образцов, проверяем соответствие техническим условиям и сертификатам. В последнее время уделяется все больше внимания биосовместимым материалам – это тренд, который не стоит игнорировать.

Нельзя забывать и про стабилизаторы и красители. Их тоже нужно выбирать очень внимательно, чтобы они не влияли на безопасность изделия и не выводили его из строя при воздействии дезинфицирующих средств. Некоторые красители могут вызывать аллергические реакции, а некоторые стабилизаторы могут разлагаться при нагревании. В общем, тут тоже есть свои тонкости.

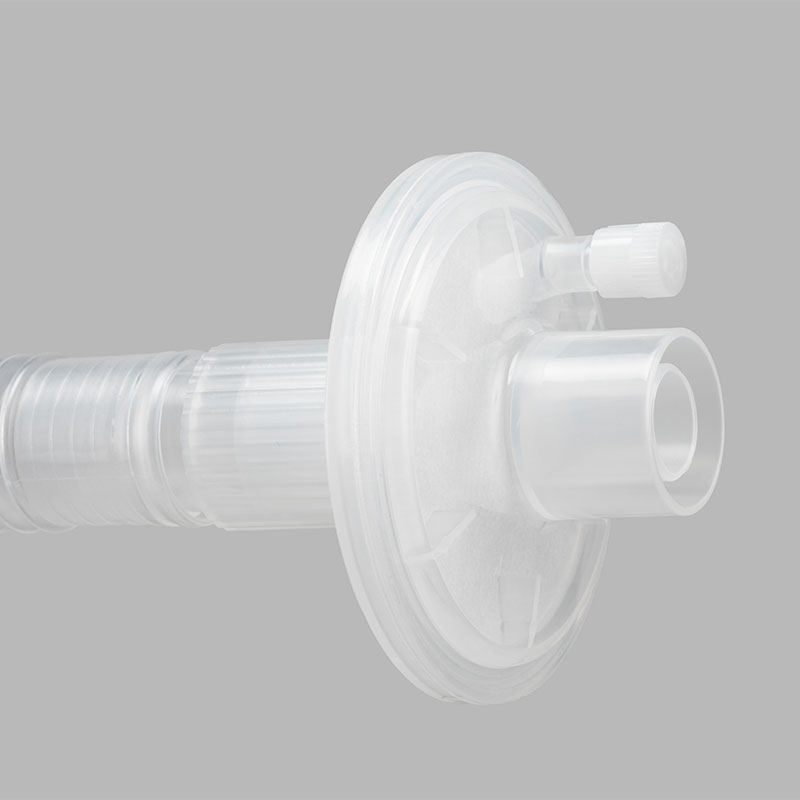

Производство эндотрахеальных трубок включает в себя несколько основных этапов: подготовка сырья, экструзия, термоформование, обработка поверхности, контроль качества и упаковка. Экструзия – это процесс выдавливания расплавленного материала через фильеру, которая определяет форму трубки. Термоформование используется для придания трубке окончательной формы. Важнейшим этапом является контроль качества на каждом этапе производства, чтобы выявить и устранить дефекты на ранней стадии. Нельзя экономить на контроле качества – это прямая ответственность производителя.

Современное производство эндотрахеальных трубок требует специализированного оборудования: экструдеры, термоформовочные машины, линии автоматической сборки, оборудование для контроля качества. Важно не только приобретать современное оборудование, но и регулярно проводить его техническое обслуживание и калибровку. Например, если термоформовочная машина не настроена правильно, это может привести к деформации трубки и снижению ее функциональности. Или, наоборот, слишком сильное напряжение при термоформовке может привести к образованию микротрещин в материале.

Контроль качества – это не просто формальность, это гарантия безопасности пациента. На каждом этапе производства необходимо проводить контроль качества: визуальный осмотр, измерение геометрических размеров, тестирование на прочность, гибкость, устойчивость к дезинфекции и другие параметры. Важно использовать современное оборудование для контроля качества, такое как профиломеры, тензометры, ультразвуковые дефектоскопы. Особенно важно проводить испытания на устойчивость к дезинфицирующим средствам, так как это один из самых распространенных способов дезинфекции эндотрахеальных трубок.

В нашей компании мы используем как ручные методы контроля, так и автоматизированные системы. Автоматизированные системы позволяют выявлять дефекты быстрее и точнее, но требуют значительных инвестиций. Поэтому, выбор метода контроля качества должен быть обоснован и учитывать особенности производственного процесса.

Производство эндотрахеальных трубок – это сложный и ответственный процесс, который сопряжен с рядом проблем и вызовов. Одна из основных проблем – это высокая конкуренция на рынке. Существует множество производителей, которые предлагают аналогичные продукты, поэтому важно предлагать не только качественный продукт, но и конкурентоспособную цену. Еще одна проблема – это постоянно меняющиеся требования к качеству и безопасности медицинских изделий. Необходимо постоянно совершенствовать производственные процессы и внедрять новые технологии, чтобы соответствовать этим требованиям.

Дефекты в эндотрахеальных трубках могут привести к серьезным последствиям для пациента. Например, деформированная трубка может затруднить вентиляцию легких, а трещина в материале может привести к утечке газа. Поэтому, важно выявлять и устранять дефекты на ранней стадии. Это можно сделать, используя современные методы контроля качества и оптимизируя производственные процессы. Если дефект обнаружен, то трубка должна быть немедленно снята с производства.

Современные технологии позволяют не только выявлять дефекты, но и автоматически корректировать производственный процесс, чтобы предотвратить их появление. Например, можно использовать датчики температуры и давления, чтобы контролировать процесс экструзии, и автоматически регулировать его, если температура или давление выходят за пределы нормы. В нашей компании мы активно внедряем такие технологии, чтобы повысить качество нашей продукции.

Сертификация и соответствие нормам – это обязательное условие для производства эндотрахеальных трубок. Производитель должен получить сертификат соответствия, который подтверждает, что его продукция соответствует требованиям безопасности и качества. Процесс сертификации может быть сложным и длительным, поэтому важно начинать его как можно раньше. Важно также регулярно проводить повторную сертификацию, чтобы подтвердить соответствие продукции требованиям нормативных документов.

В России действует ряд нормативных документов, которые регулируют производство эндотрахеальных трубок, в том числе ГОСТ Р И 'Трубки эндотрахеальные. Технические требования'. Важно знать эти документы и соблюдать их требования. Мы в своей работе строго соблюдаем все требования нормативных документов и регулярно проводим аудиты, чтобы убедиться в этом.

Перспективы развития производства эндотрахеальных трубок связаны с внедрением новых технологий, разработкой новых материалов и повышением требований к качеству и безопасности. Одной из перспективных направлений является разработка биосовместимых материалов, которые не вызывают аллергических реакций и не раздражают слизистую оболочку дыхательных путей. Еще одним перспективным направлением является разработка трубок с улучшенными характеристиками: более гибкими, прочными, устойчивыми к дезинфекции.

Мы в ООО Чэнду Чанхуа Технологии активно работа